پی ال سی (PLC) چیست؟

PLC مخفف “Programmable Logic Controller” یا کنترلکننده های منطقی قابل برنامهریزی است. PLC به ویژه برای عملکرد قابل اطمینان در محیط های صنعتی (به عنوان مثال کار در دما های بالا، رطوبت، شرایط خشک و یا گرد و غبار) طراحی شده است. پی ال سی برای اتوماسیون فرآیند های صنعتی مانند خطوط مونتاژ در کارخانه های تولیدی، کارخانه های فرآوری سنگ معدن یا تصفیه خانه های فاضلاب استفاده میشود.

حتما بخوانید:

آشنایی با انواع پی ال سی (PLC)

درآمد اتوماسیون کار صنعتی و متخصص PLC

تفاوت PLC و رایانه شخصی(PC)

PLC دارای بسیاری از عملکرد های رایانه شخصی است که در خانه دارید! همه آنها دارای منبع تغذیه، CPU (واحد پردازش مرکزی)، ورودی و خروجی (I/O)، حافظه و نرم افزار عامل هستند. بزرگترین تفاوت این است که PLC می تواند عملکرد های گسسته و پیوستهای را انجام دهد که توسط کامپیوتر قابل انجام نیست. با توجه به آنچه ذکر شد PLC برای محیط های صنعتی مناسب تر است. PLC را می توان به عنوان یک کامپیوتر دیجیتال “نیرومند” در نظر گرفت که فرآیند های الکترو مکانیکی را در یک محیط صنعتی مدیریت می کند.

حتما بخوانید:

نرم افزار WinCC چیست؟ کاربرد آن

مراحل راه اندازی پی ال سی (PLC)

نقش PLC در زمینه اتوماسیون

PLC بخشی جدایی ناپذیر از سیستم SCADA در مقیاس بزرگ است و نقشی حیاتی در زمینه اتوماسیون دارد. PLC را می توان با توجه به نیازهای عملیاتی فرآیند، برنامه ریزی کرد. در فرایند تولید به دلیل تغییر در ماهیت فرایند، نیاز به برنامه ریزی مجدد میتواند وجود داشته باشد. به منظور غلبه بر این مشکل، یک سیستم کنترل مبتنی بر PLC در صنع معرفی شد. قبل از معرفی کاربرد های مختلف پی ال سی ابتدا به تاریخچه PLC می پردازیم.

حتما بخوانید:

سیستم DCS (کنتر توزیع شده) چیست؟

تاریخچه PLC

PLC توسط دیک مورلی در سال 1964 اختراع شد. از آن زمان PLC به طور کامل صنعت و تولید را تغییر داده است. پی ال سی دارای عملکرد های مختلفی مانند زمان بندی، شمارش، محاسبه، مقایسه و پردازش سیگنال های آنالوگ گوناگون است. در مقایسه با سیستم کنترل “سخت افزاری توسط سیم” مزیت اصلی PLC این است که می توانید پس از برنامه نویسی آن، برنامه اش را تغییر داده و جایگزین برنامه قبلی کنید. این کار با هزینه بسیار ناچیزی (فقط شامل زمان برنامه نویسی) صورت میگیرد. در یک سیستم کنترل سخت افزاری توسط سیم، شما اساساً باید سیم ها را جدا کرده و از ابتدا شروع کنید (این کار گران تر بوده و نیز به زمان بیشتری احتیاج دارد). اجازه دهید برای درک بهتر این مزیت مثالی ارائه دهیم.

یک نمونه مثال از کاربرد PLC

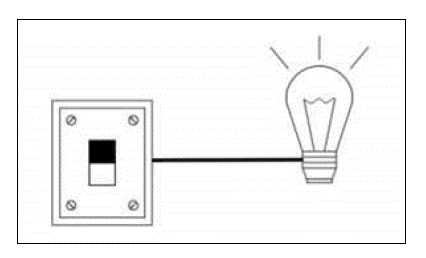

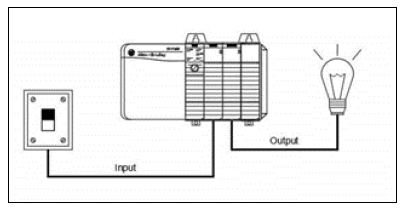

تصور کنید لامپ را به سوئیچ وصل کرده اید. معمولاً لامپ در دو حالت روشن و خاموش کار می کند. به طور مثال هنگامی که سوئیچ را روشن می کنید لامپ نشان داده شده باید پس از 30 ثانیه روشن شود. با این راه اندازی سخت افزاری توسط سیم، ما دچار مشکل هستیم. تنها راه رسیدن به این هدف، تغییر مسیر کامل مدار برای افزودن یک رله تایمر است و ایجاد تغییرات جزئی مشکل ساز است.

اینجا جایی است که PLC بدون سیم کشی و سخت افزار اضافی برای اطمینان از انجام تغییرات ظاهر می شود. در عوض، تغییرات ساده کد برای برنامه ریزی PLC لازم است تا تنها 30 ثانیه پس از روشن شدن سوئیچ، لامپ را روشن کند. بنابراین با استفاده از PLC به راحتی می توانید چندین ورودی و خروجی را با هم ترکیب کنید. این فقط یک مثال ساده است که PLC می تواند فرآیند های بزرگتر و پیچیده تر را کنترل کند. PLC را می توان با توجه به برنامه و نیازهای کاربر سفارشی سازی کرد.

انواع PLC

دو نوع اصلی PLC عبارتند از PLC کامپکت و PLC ماژولار

PLC کامپکت

در یک مورد واحد، ماژول های زیادی وجود خواهد داشت. دارای تعداد ثابتی ماژول های ورودی/خروجی و کارت های ورودی/خروجی خارجی است. بنابراین قابلیت گسترش ماژول را ندارد. هر ورودی و خروجی توسط سازنده تعیین می شود.

PLC ماژولار

این نوع PLC امکان گسترش چندگانه را از طریق “ماژول ها” فراهم می کند. به همین دلیل به آن ماژول پی ال سی نیز می گویند زیرا میتوان اجزایی را به آن اضافه کرد. از آنجایی که هر جزء مستقل از دیگر اجزا است، استفاده از آن آسان تر است. با توجه به خروجی ماژول PLC، خروجی های پی ال سی به سه بخش خروجی رله ای، خروجی ترانزیستوری و خروجی تریاک تقسیم می شود. نوع خروجی رله ای برای دستگاه های خروجی AC و DC مناسب ترین هستند. PLC خروجی ترانزیستوری از عملکرد سوئیچ استفاده می کند و در داخل ریز پردازنده از آن استفاده می شود. لازم بذکر است که با توجه به اندازه فیزیکی، PLC به میکرو و نانو تقسیم می شود.

حتما بخوانید:

بازار کار پی ال سی PLC در خارج از کشور

مانیتورینگ و کنترل خطوط تولید (مانیتورینگ صنعتی)

برخی از تولید کنندگان PLC عبارتند از:

- آلن بردلی Alan Bradley

- ای بی بی ABB

- زیمنس Siemens

- میتسوبیشی Mitsubishi

- هیتاچی Hitachi

- دلتا Delta

- جنرال الکتریک General Electric (GE)

- هانی ول Honeywell

حتما بخوانید:

برنامه نویسی PLC زیمنس با زبان Ladder Logic

اجزای اصلی PLC

منبع تغذیه:

اجزای مختلف یک PLC را با ولتاژ DC تغذیه می کند. برای این منظور منبع تغذیه ولتاژ AC (به عنوان مثال 120 ولت) را به ولتاژ DC کمتر (مثلاً 24 ولت) تبدیل می کند.

پردازنده:

یک دستگاه Solid state است که عملکرد های کنترل صنعتی را در یک محیط تولیدی (مانند خط تولید، ماشین ابزار یا دستگاه رباتیک) و همچنین سایر عملکرد های کنترل فرآیند را اجرا می کند.

ورودی/خروجی :(I/O)

یک PLC از ماژول های ورودی و خروجی مختلفی تشکیل شده است. ماژول های ورودی وضعیت سیگنال های ورودی را از منابع مختلف مانند شستی ها، سوئیچ ها و سنسور های مختلف تشخیص می دهند. از سوی دیگر ماژول های خروجی برای کنترل دستگاه هایی مانند رله ها و چراغ ها ساخته شده اند.

دو نوع اصلی ورودی:

ورودی های داده از دستگاه ها و ماشین ها و ورودی های داده ای که توسط عامل انسانی ایجاد (تبدیل) می شود. داده های ورودی از سنسورها و ماشین ها به PLC ارسال می شوند. ورودیها میتوانند شامل حالتهای روشن/خاموش برای مواردی مانند کلیدهای مکانیکی، شستی ها و انکودرها باشند. حالتهایHIGH/LOW برای عواملی مانند دما، حسگرهای فشار، و آشکارساز های سطح مایع یا حالتهای باز/بسته برای عملگرهایی مانند پمپها است.

ورودیهای دادهشده توسط انسان شامل فشار دادن دکمهها، سوئیچها، حسگر های دستگاه هایی مانند صفحه کلید، صفحه نمایش لمسی، کنترل از راه دور یا کارتخوان است. خروجی ها ناشی از اعمال فیزیکی یا نتایج بصری هستند که بر اساس منطق PLC در پاسخ به آن ورودی ها به وجود می آیند. خروجی های فیزیکی شامل راه اندازی موتورها، روشن کردن چراغ، تخلیه شیر، گرم کردن یا خاموش کردن پمپ است. خروجیهای بصری به دستگاه هایی مانند چاپگر، پروژکتور، GPS یا نمایشگر ارسال میشوند.

سیستمهای SCADA و HMI کاربران را قادر میسازد داده ها را از قسمت تولید مشاهده کنند و رابطی را برای کاربران فراهم میکنند تا ورودی های کنترلی را ارائه دهند. PLC ها یک عنصر سخت افزاری ضروری در این سیستم ها هستند.

مطالب مرتبط:

انواع نرم افزارهای اسکادا (SCADA)

اچ ام آی (HMI) چیست؟ مزایا و کاربرد آن

عملکرد های پی ال سی:

عملکردهای پی ال سی به سه دسته تقسیم میشوند: ورودی، خروجی و CPU .PLC ها، داده ها را از بخش تولید کارخانه با نظارت بر ورودی هایی که ماشین ها و دستگاه ها به آنها متصل هستند، می گیرند. سپس داده های ورودی توسط CPU پردازش می شوند که منطق را بر اساس وضعیت ورودی به داده ها اعمال می کند. سپس CPU منطق برنامه ایجاد شده توسط کاربر را اجرا کرده و داده ها یا دستورات را به ماشین ها و دستگاه هایی که به آنها متصل است به صورت خروجی ارسال میکند.

PLC ها به عنوان رابط فیزیکی بین دستگاه های موجود در کارخانه یا بخش تولید و یک سیستم SCADA یا HMI عمل می کنند. PLC ها فرآیند های خودکار مانند خطوط مونتاژ، عملکرد ماشین یا دستگاه های رباتیک را با هم متصل، نظارت و کنترل می کنند.

ماژولها و پروتکلهای ارتباطی PLC:

ماژول های ارتباطی PLC، انتقال داده های دیجیتال را بین PLC و سایر دستگاه های سایت صنعتی تسهیل میکنند. برای اجرای این انتقال، ماژول های ارتباطی یک یا چند پروتکل، از جمله پروتکل های سیمی و بیسیم را پیاده سازی میکنند. پروتکل های صنعتی مورد استفاده توسط PLC ها شامل EtherNet/IP، Profibus، Modbus، Interbus، ProfiNet و غیره است. ارتباط PLC از طریق پورت های داخلی دستگاه مانند پورت های USB (Universal Serial Bus)، اترنت، RS-232، RS-485 و پورت های RS-422 صورت می گیرد. با استفاده از این پورتها، PLC ها با سیستم های نرمافزاری، دستگاه های خارجی (مانند سنسورها، عملگرها) و همچنین سایر سیستم های کنترلی مانند SCADA ارتباط برقرار میکنند.

حتما بخوانید:

انواع پی ال سی (PLC) های امرون

تفاوت کنترل کننده های صنعتی IPC.PLC.PAC و کاربرد هر کدام

حتما بخوانید:

پی ال سی چگونه کار می کند؟

نحوه کار PLC را می توان از طریق فرآیند سيکل اسکن درک کرد. فرآیند اسکن PLC شامل مراحل زیر می باشد:

- سیستم عامل اسکن را شروع می کند و بر زمان آن نظارت میکند.

- CPU شروع به خواندن داده ها از ماژول ورودی و وضعیت همه ورودی ها را بررسی میکند.

- CPU برنامه های کاربری یا برنامه هایی که با منطق نردبان یا هر زبان برنامه نویسی PLC دیگری نوشته شده اند را اجرا ميکند.

- سپس CPU عیب یابی داخلی و وظایف ارتباطی را انجام میدهد.

- این فرآیند تا زمانی که PLC در حالت اجرا قرار دارد ادامه خواهد یافت.

افزونگی (Redundancy)

PLC در زمینه صنعتی نوعی افزونگی را ارائه میدهد. به طور خاص منظور از افزونگی شامل یک سیستم PLC کمکی است که در مواردی که سیستم اولیه از کار می افتد، جایگزین سیستم اولیه می شود. برای تشخیص مواردی که سیستم کمکی باید فعال شود، PLC ها مکانیسم ضربان قلب را اجرا می کنند.

برنامه های PLC

یک عنصر کلیدی دستگاه PLC منطق کنترل آن است که به زبان های تخصصی برای اتوماسیون صنعتی و سیستم های الکتریکی مانند نمودار های نردبانی و نمودار های بلوک عملکردی برنامه ریزی و منعکس می شود.

زبان های برنامه نویسی PLC

استاندارد IEC (کمیسیون بین المللی الکتروتکنیکی) به برخی از قوانین اساسی اجازه می دهد تا PLC و زبان آن را استاندارد کنند. طبق IEC 61131-3 ، تنها 5 زبان به عنوان زبان های استاندارد مورد استفاده در PLC ها در نظر گرفته می شوند.

محبوب ترین زبان هاي برنامه نویسی پی ال سی شامل موارد زير است:

1. Ladder Diagram (LD)

2. Sequential Function Chart (SFC)

3. Functional block diagram (FBD)

4. Structured text (ST)

5. Instruction list (IL)

حتما بخوانید:

میکروکنترلر چیست؟ انواع و کاربرد آن

میکروپروسسور (ریزپردازنده) چیست؟

اتوماسیون صنعتی و مانیتورینگ کارخانه

مزایای پی ال سی (PLC)

- فضای کاهش یافته: کاهش حجم سیم کشی نسبت به حالت کنترل توسط رله ها

- عمر و قابلیت اطمینان بالاتر: احتمال نقص و آسیب این دستگاه ها بسیار کم است زیرا مکانیسم های حرکتی بسیار کمی در آن وجود دارد.

- اقتصادی: از آنجایی که احتمال نقص یا خرابی PLC ها بسیار اندک است، می توان آن را سرمایه گذاری یکباره در نظر گرفت. به این ترتیب PLC بدون شک اقتصادی ترین سیستم است. هزینه PLC در کوتاه مدت جبران می شود.

- صرفه جویی در انرژی: میانگین مصرف برق تنها10/1 توان مصرفی است که توسط رله ها مصرف می شود.

- نگهداری آسان:

– تعویض آسان ماژول ها

– قابلیت عیب یابی آسان

– امکان تشخیص خطا - انعطاف پذیری زیاد: اگر نیاز به ایجاد هر گونه تغییری دارید، نیازی به سیم کشی مجدد نیست. می تواند توابع پیچیده ای مانند عملیات حسابی، شمارش، مقایسه، ایجاد تاخیر و… را انجام دهد.

- سرعت: سرعت پردازش و انعطاف بیشتر در پردازش آنالوگ و دیجیتال را دارد. همچنین می توانید برنامه نویسی “آنلاین” / “آفلاین” را انجام دهید.

- کاهش زمان پروژه: ساختار و سیم کشی PLC هیچ ارتباطی به تعریف برنامه کنترل ندارد. ذخیره و بایگانی برنامه های آن آسان است و علتش این است که با PC-AT، چاپگرها و فلاپی دیسک ها سازگاری دارد.

گروه صنعتی سپیانی با بهره گیری از تجارب و دانش مهندسین متخصص در زمینه ی اتوماسیون صنعتی در خدمت شما عزیزان است تا با ارائه ی مشاوره و راهکارهای فنی مناسب و با صرفه و نیز پیاده سازی و نصب تمامی امور اتوماسیون صنعتی سهمی کوچک در مسیر ارتقای صنعت شما داشته باشد. جهت دریافت مشاوره رایگان میتوانید فرم درخواست مشاوره را تکمیل نمایید تا مهندسین ما در کمترین زمان ممکن با شما تماس بگیرند.