ابزار دقیق در اتوماسیون صنعتی

امروزه نمونه های بسیاری از سیستم های ابزار دقیق پیشرفته را می بینید که عمدتاً به منظور بهبود بهره وری صنعت و کیفیت محصول به وجود آمده اند. در بسیاری از کاربردها، سیستم های ابزار دقیق برای برآوردن نیازهای فرآیندی خاص طراحی شده اند.

در عین حال، سیستم های ابزار دقیق ممکن است هزینه های اولیه بالایی داشته باشند و در برخی موارد ممکن است منجربه از دست دادن انعطاف پذیری در تولید شوند. از اواسط دهه 1980 بسیاری از شرکت های بزرگ سرمایه گذاری زیادی در تهیه سخت افزار و نرم افزار ابزار دقیق انجام داده اند.

کاربرد ابزار دقیق:

میتوان گفت اتوماسیون نیروی محرکه تولید و آزمایشهای مدرن امروزی است. اتوماسیون زمان پردازش و ساخت را به شدت کاهش داده و نیز هزینه های سربار را کمتر میکند. در نتیجه ROI نیز افزایش می یابد. ابزار دقیق به کارگران این امکان را می دهد که بر عملکرد کل تولید کارخانه از طریق یک صفحه نمایش نظارت داشته و مشکلات را سریع شناسایی کنند. پردههای نوری، سیستم های حفاظت از ماشین ها و سایر تجهیزات، خطرات محیط کار را به حداقل میرسانند تا ایمنی کارگران را تضمین کنند. این ابزارها به کسب وکار ها کمک میکنند تا بهره وری را افزایش دهند تا نیاز های فرآیند های تولیدی با حجم بالا و سرعت بالا را برآورده کنند و بتوانند در بازار امروز رقابتی باقی بمانند.

حتما بخوانید: تاکومتر (دورسنج) چیست؟ کاربرد آن

مزایای ابزار دقیق در اتوماسیون صنعتی:

ابزار دقیق اتوماسیون صنعتی طیف وسیعی از مزایا را ارائه می دهد، از جمله:

- از کارگران در برابر حرکات خطرناک ماشین حفاظت کرده و ایمنی محل کار را افزایش می دهد.

- با اتوماتیک کردن فرآیند های دستی، هزینه های نیروی کار را کاهش می دهد.

- با سنسورها و ردیابی مبتنی بر رایانه به قابلیت ردیابی بهتری دست می یابید.

- این امکان را می دهد که فرآیندها را از طریق ارتباطات بی سیم در سراسر کارخانه خود بهینه کنید.

- با بازدهی بالاتر، زمان تولید محصول را کاهش دهید.

- امکان تجزیه و تحلیل پیش بینی برای جلوگیری از نقص و بهبود کارایی فرآیند استفاده کنید.

مطلب مرتبط : اتوماسیون صنعتی چیست؟

ابزار کنترل فرآیند برای کاربرد های صنعتی:

ابزار دقیق علم اندازه گیری و کنترل اتوماتیک است. کاربرد های این علم در تحقیقات مدرن، صنعت و زندگی روزمره فراوان است. از سیستم های کنترل موتور خودرو گرفته تا ترموستات های خانگی یا خلبان های خودکار هواپیما و ساخت داروهای دارویی، نیروگاه ها، نفت و گاز، پالایشگاه ها و غیره.

اولین قدم، طبیعتا اندازه گیری است. اگر نتوانیم چیزی را اندازه گیری کنیم تلاش برای کنترل آن واقعاً بیهوده است. اندازه گیری در صنعت به طور کلی شامل موارد زیر است:

- فشار سیال

- سرعت جریان سیال

- دمای یک جسم

- حجم مایع ذخیره شده در ظرف

- غلظت شیمیایی

- موقعیت، حرکت یا شتاب ماشین

- ابعاد فیزیکی یک جسم

- تعداد (موجودی) اشیاء

- ولتاژ الکتریکی، جریان یا مقاومت و غیره

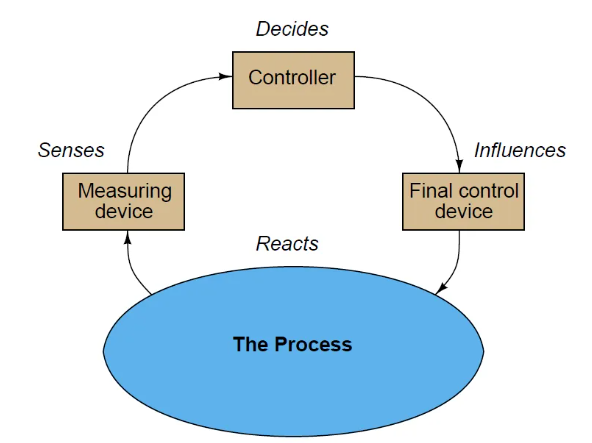

هنگامی که کمیت مورد نظر را اندازه گیری می کنیم، معمولاً سیگنالی را که نشان دهنده این مقدار است به یک سیستم PLC/DCS ارسال می کنیم که در آن عملیات انسانی (دستی) یا اتوماتیک انجام می شود. اگر عمل کنترل اتوماتیک باشد PLC/DCS سیگنالی را به دستگاه کنترل نهایی ارسال می کند که سپس بر کمیت اندازه گیری شده تأثیر می گذارد.

این دستگاه کنترل نهایی معمولاً یکی از اشکال زیر را دارد:

- شیر کنترل (برای کاهش سرعت جریان سیال)

- موتور الکتریکی

- هیتر برقی و…

دستگاه اندازه گیری و دستگاه کنترل نهایی هر دو به سیستم فیزیکی متصل می شوند که ما آن را فرآیند می نامیم. برای نشان دادن این مسئله به عنوان یک بلوک دیاگرام کلی به شکل زیر توجه کنید.

ترموستات معمولی خانه نمونهای از یک سیستم اندازهگیری و کنترل است که دمای هوای داخلی خانه «فرایند» تحت کنترل است. در این مثال، ترموستات معمولاً دو عملکرد را انجام می دهد: حس کردن و کنترل، در حالی که بخاری خانه گرما را به خانه اضافه می کند تا دما را افزایش دهد و یا تهویه مطبوع خانه گرما را از خانه برای کاهش دما استخراج می کند.

وظیفه چنین سیستمی کنترل این است که دمای هوا را در حد مطلوب نگه دارد که در صورت دور شدن بیش از حد از مقدار مورد نظر (به نام نقطه تنظیم) هیتر یا تهویه هوا برای اصلاح دما عمل می کند.

سیستم های اندازه گیری و کنترل صنعتی شرایط و استاندارد های منحصر به فرد خود را دارند که تمرکز اصلی این مقاله است. در اینجا چند اصطلاح رایج ابزار دقیق و تعاریف آنها آورده شده است:

فرآیند:

سیستم فیزیکی که ما سعی در کنترل یا اندازه گیری آن داریم. به عنوان مثال: سیستم تصفیه آب، سیستم ریخته گری فلز مذاب، دیگ بخار، واحد پالایش نفت، واحد تولید برق.

متغیر فرآیند یا PV:

کمیت خاصی که در یک فرآیند اندازه گیری می کنیم. به عنوان مثال: فشار، سطح، دما، جریان، هدایت الکتریکی، pH، موقعیت، سرعت، ارتعاش.

نقطه تنظیم یا SP:

مقداری که ما می خواهیم متغیر فرآیند در آن حفظ شود. به عبارت دیگر مقدار “هدف” برای متغیر فرآیند است.

تجهیز سنسور اولیه یا PSE:

تجهیزی است که مستقیماً متغیر فرآیند را اندازه گیری می کند و آن کمیت اندازه گیری شده را به یک نمایش آنالوگ (ولتاژ الکتریکی، جریان، مقاومت، نیروی مکانیکی، حرکت و غیره) تبدیل می کند. به عنوان مثال: ترموکوپل، ترمیستور، لوله بوردون، میکروفون، پتانسیومتر، سلول الکتروشیمیایی، شتاب سنج.

مبدل (Transducer):

تجهیزی است که یک سیگنال استاندارد شده را به سیگنال ابزار دقیق استاندارد شده دیگری تبدیل می کند و یا نوعی پردازش را روی آن سیگنال انجام می دهد. اغلب به عنوان مبدل و گاهی اوقات به عنوان “رله” نامیده می شود. مثال هایی از آن: مبدل I/P (سیگنال الکتریکی 4-20 میلی آمپر را به سیگنال پنوماتیک 3-15 PSI تبدیل می کند)، مبدل P/I (سیگنال پنوماتیکی 3-15 PSI را به سیگنال الکتریکی 4-20 میلی آمپر تبدیل می کند).

توجه: در اصطلاح علمی، “مبدل” هر وسیله ای است که یک شکل از انرژی را به دیگری تبدیل می کند، مانند میکروفون یا ترموکوپل. با این حال، در ابزار دقیق صنعتی، ما معمولاً از “تجهیز سنسور اولیه” برای توصیف این مفهوم استفاده می کنیم و کلمه “مبدل” را برای اشاره خاص به یک تجهیز تبدیل برای سیگنال های ابزار دقیق استاندارد استفاده می کنیم.

فرستنده (Transmitter):

تجهیزی است که سیگنال تولید شده توسط یک تجهیز سنسور اولیه (PSE) را به یک سیگنال ابزاردقیق استاندارد مانند فشار هوا 3-15 PSI، جریان الکتریکی 4-20 میلی آمپر DC، packet سیگنال دیجیتال فیلدباس و غیره تبدیل می کند که ممکن است به یک تجهیز نشانگر، یک تجهیز کنترل یا هر دو منتقل می شود. مقادیر بازه پایین و بالا، به ترتیب به اختصار LRV و URV : مقادیر اندازه گیری فرآیند 0٪ و 100٪ از محدوده کالیبره شده ترنسمیتر در نظر گرفته می شود. به عنوان مثال، اگر یک ترنسمیتر دما برای اندازه گیری محدوده دمایی که از 300 درجه سانتیگراد شروع می شود و به 500 درجه سانتیگراد ختم می شود، کالیبره شود، LRV آن 300 درجه سانتیگراد و URV آن 500 درجه سانتیگراد خواهد بود.

مقدار صفر و محدوده اندازه گیری:

LRV و URV برای نقاط 0٪ و 100٪ محدوده کالیبره شده یک ابزار دقیق است. “صفر” به نقطه شروع محدوده یک ابزار دقیق (معادل LRV) اشاره دارد، در حالی که “span” به عرض محدوده آن (URV – LRV) اشاره دارد. به عنوان مثال، اگر یک ترنسمیتر دما برای اندازه گیری محدوده دمایی که از 300 درجه سانتیگراد شروع می شود و به 500 درجه سانتیگراد ختم می شود، کالیبره شود، صفر آن 300 درجه سانتیگراد و محدوده اندازه گیری آن 200 درجه سانتیگراد خواهد بود.

کنترل کننده:

تجهیزی است که سیگنال متغیر فرآیند (PV) را از یک تجهیز سنسور اولیه (PSE) یا ترنسمیتر دریافت می کند، آن سیگنال را با مقدار مورد نظر (به نام نقطه تنظیم) برای آن متغیر فرآیند مقایسه می کند و یک مقدار سیگنال خروجی مناسب برای ارسال به یک تجهیز کنترل نهایی (FCE) مانند یک موتور الکتریکی یا شیر کنترل را محاسبه می کند.

لازم بذکر است که کنترلر میتواند یک تجهیز فیزیکی یا یک منطق نرم افزاری ایجاد شده در سیستم های PLC / DCS باشد. امروزه عمدتاً از کنترل کننده های منطقی سیستم های PLC / DCS استفاده میکنیم که در آن تجهیز های ورودی و خروجی سخت افزاری به این کنترلکننده های منطقی متصل هستند.

تجهیز کنترل نهایی یا FCE:

تجهیزی است که سیگنال خروجی را توسط یک کنترلر دریافت می کند تا مستقیماً بر فرآیند تأثیر بگذارد. مثال: موتور الکتریکی با سرعت متغیر، کنترل ولو، هیتر برقی.

متغیر دستی یا MV:

کمیتی در فرآیندی که به منظور تأثیرگذاری بر متغیر فرآیند (PV) تنظیم میکنیم یا به صورت دستی وارد میکنیم. همچنین برای توصیف سیگنال خروجی تولید شده توسط یک کنترل کننده استفاده می شود. به عنوان مثال سیگنال فرمان “وارد شده به صورت دستی” تجهیز کنترل نهایی برای تاثیر گذاری بر فرآیند است.

حالت اتوماتیک:

زمانی که کنترل کننده یک سیگنال خروجی را بر اساس رابطه متغیر فرآیند (PV) با نقطه تنظیم (SP) تولید می کند.

حالت دستی:

زمانی که عملکرد کنترلر توسط اپراتور تغییر می کند تا اپراتور بتواند مستقیماً سیگنال خروجی ارسال شده به تجهیز کنترلی نهایی را تعیین کند.

حرف آخر

گروه صنعتی سپیانی آماده ارائه خدمات در زمینه طراحی، راه اندازی و نگهداری سیستم های اتوماسیون صنعتی با استفاده از انواع ابزار دقیق ، با توجه به نوع کاربری پروژه شما است. جهت کسب اطلاعات بیشتر میتوانید فرم درخواست مشاوره را تکمیل کنید تا مهندسین مجرب ما در کمترین زمان ممکن با شما تماس بگیرند.

سلام ممنون از مطالب کامل و دقیقتون

سپاس از توجه شما

من چطور میتونم درخواست مشاوره بدم؟

میتونید با کلیک روی فرم درخواست مشاوره ، فرمی که مشاهده میکنید رو کامل کنید تا مشاوران ما باهاتون تماس بگیرن.

همچنین میتونید از طریق واتس اپ و دیگر شبکه های اجتماعی هم با ما در ارتباط باشید.