آدرس دهی و اتصال PLC دلتا

PLCهای دلتا کنترل کنندههای منطقی قابل برنامهریزی هستند که به طور گسترده در سیستمهای اتوماسیون صنعتی استفاده میشوند. در مقاله امروز سپیانی اصول آدرس دهی و اتصال PLC دلتا از جمله انواع مختلف پروتکلهای ارتباطی مورد استفاده، پیکربندی تنظیمات ارتباطی و عیبیابی مشکلات رایجی که ممکن است در طول فرآیند ایجاد شوند را مورد بحث قرار خواهیم داد. چه مبتدی باشید و چه یک مهندس با تجربه، این مقاله بینشهای ارزشمندی را در مورد نحوه اتصال موثر و آدرس دهی PLCهای دلتا به شما ارائه میدهد.

حتما بخوانید:

آشنایی با PLCهای دلتا

PLC دلتا کنترلکنندههای منطقی قابل برنامهریزی هستند که توسط Delta Electronics، پیشرو جهانی در راه حلهای مدیریت انرژی و حرارتی تولید میشوند. PLCها اجزای ضروری در اتوماسیون صنعتی هستند که امکان کنترل و نظارت بر ماشین آلات، خطوط تولید و سایر سیستمهای حیاتی را فراهم میکنند. دلتا طیف وسیعی از مدلهای PLC را برای رفع نیازهای مختلف اتوماسیون صنعتی، از برنامههای کاربردی اولیه تا پیشرفته، ارائه میکند.

پیکربندی سخت افزار

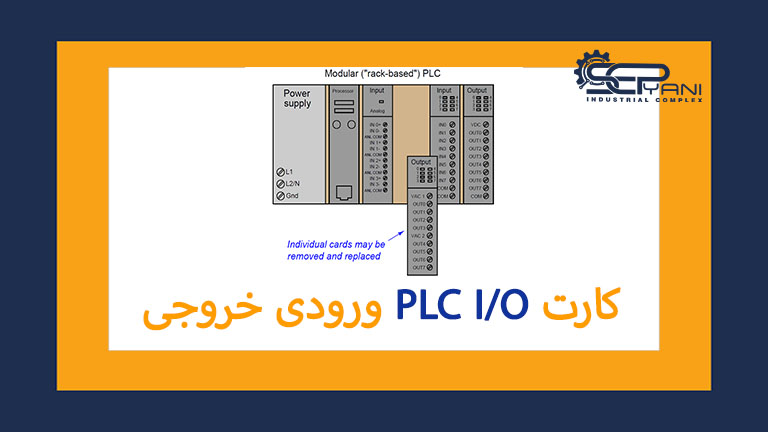

برای اتصال و آدرس دهی PLCهای دلتا، اولین قدم تنظیم پیکربندی سختافزاری است. پیکربندی سختافزاری شامل اتصالات فیزیکی بین PLC و سایر دستگاهها، مانند ماژولهای ورودی/خروجی (I/O)، حسگرها، محرکها و رابطهای انسان و ماشین (HMI) است.

PLCهای دلتا معمولا از طراحی ماژولار استفاده میکنند که به کاربران اجازه میدهد ماژولهای مختلف را با توجه به نیازهای کاربردی خاص خود انتخاب و نصب کنند. پیکربندی اصلی سختافزار برای PLC دلتا شامل یک واحد منبع تغذیه، یک ماژول CPU و یک یا چند ماژول ورودی/خروجی است.

واحد تأمین برق

واحد منبع تغذیه (PSU) ولتاژ و جریان لازم را برای کار با PLC و ماژولهای آن فراهم میکند. PSU دلتا بسته به ولتاژ ورودی، ولتاژ خروجی و توان مورد نیاز برای کاربرد، در مدلهای مختلفی موجود است.

هنگام انتخاب PSU، توجه به مصرف برق همه ماژولها و دستگاههای متصل ضروری است. کل برق مصرفی نباید از حداکثر توان خروجی PSU تجاوز کند، زیرا ممکن است باعث خرابی سیستم یا آسیب به قطعات شود.

ماژول CPU

ماژول CPU مغز PLC است که وظیفه اجرای برنامه کنترل و برقراری ارتباط با سایر دستگاهها را بر عهده دارد. دلتا طیف وسیعی از ماژولهای CPU را با قدرت پردازش، ظرفیت حافظه و پروتکلهای ارتباطی متفاوت ارائه میدهد.

ماژول CPU باید بر اساس پیچیدگی برنامه و تعداد نقاط ورودی/خروجی مورد نیاز انتخاب شود. به عنوان مثال، یک برنامه در مقیاس کوچک با چند نقطه ورودی/خروجی ممکن است فقط به یک ماژول اصلی CPU نیاز داشته باشد، در حالی که یک برنامه در مقیاس بزرگ با چندین ماژول I/O و عملکردهای کنترل پیشرفته ممکن است به یک ماژول CPU پیشرفته نیاز داشته باشد.

ماژولهای I/O

ماژولهای I/O رابط بین PLC و دستگاههای خارجی مانند سنسورها و محرکها را فراهم میکنند. دلتا طیف گستردهای از ماژولهای ورودی/خروجی، از جمله ورودی/خروجی دیجیتال (DI/DO)، ورودی/خروجی آنالوگ (AI/AO) و ماژولهای تخصصی مانند شمارنده سرعت بالا و خروجی پالس را ارائه میدهد.

انتخاب ماژولهای I/O بستگی به نوع و تعداد سیگنالهایی دارد که باید پردازش شوند. به عنوان مثال، سیستمی که به نظارت دما نیاز دارد ممکن است به ماژولهای هوش مصنوعی نیاز داشته باشد، در حالی که سیستمی که موتورها را کنترل میکند ممکن است به ماژولهای DO نیاز داشته باشد.

سیم کشی و اتصال PLC دلتا

پس از انتخاب قطعات سختافزاری، مرحله بعدی سیمکشی و اتصال صحیح آنهاست. سیمکشی و اتصال مناسب برای اطمینان از عملکرد قابل اعتماد سیستم و جلوگیری از خطرات الکتریکی بسیار مهم است.

سیمکشی و اتصال باید مطابق با مشخصات سازنده و استانداردهای صنعتی مانند کد ملی برق (NEC) و کمیسیون بین المللی الکتروتکنیکی (IEC) انجام شود. در ادامه چند دستورالعمل برای سیم کشی و اتصال آورده شده است:

– از اندازه سیم و عایق مناسب برای درجه بندی ولتاژ و جریان استفاده کنید.

– منبع تغذیه را با استفاده از مدار اختصاصی به منبع تغذیه اصلی وصل کنید.

– ماژول CPU را با استفاده از کابلها و کانکتورهای توصیه شده به منبع تغذیه و سایر ماژولها وصل کنید.

– ماژولهای ورودی/خروجی را با استفاده از کابلهای محافظ به دستگاههای خارجی وصل کنید تا تداخل الکترومغناطیسی را به حداقل برسانید.

– سیمها و ماژولها را برای شناسایی و عیب یابی آسان برچسب بزنید.

پیکربندی نرم افزار

پس از اتصال قطعات سختافزاری و آدرسدهی، مرحله بعدی پیکربندی نرم افزار PLC دلتا است. پیکربندی نرم افزار شامل تنظیم محیط برنامه نویسی و توسعه برنامه کنترلی است که رفتار سیستم را تعریف میکند.

PLCهای دلتا از زبانهای برنامهنویسی مختلفی از جمله منطق نردبانی، نمودار بلوک تابع (FBD)، متن ساختاریافته (ST) و لیست دستورالعملها (IL) پشتیبانی میکنند. منطق نردبانی رایجترین زبان برنامهنویسی مورد استفاده برای PLCها است، زیرا شبیه مدارهای الکتریکی مورد استفاده در سیستمهای کنترل سنتی است.

نرمافزار برنامه نویسی برای PLCهای دلتا WPLSoft نام دارد که یک محیط توسعه یکپارچه کاربر پسند (IDE) است که کاربران را قادر میسازد برنامههای PLC را ایجاد، ویرایش و اشکال زدایی کنند. WPLSoft طیف وسیعی از ابزارهای برنامهنویسی مانند ویرایشگر نمودار نردبانی، ویرایشگر نمودار بلوک عملکرد و نظارت آنلاین را ارائه میدهد.

در ادامه چند دستورالعمل برای پیکربندی نرم افزار آورده شده است:

– نرم افزار WPLSoft را بر روی کامپیوتر برنامه نویسی طبق دستورالعمل سازنده نصب و پیکربندی کنید.

– یک پروژه جدید ایجاد کنید و ماژول CPU و پروتکل ارتباطی مناسب را انتخاب کنید.

– نقاط ورودی/خروجی و آدرس آنها را با استفاده از ویرایشگر نمودار نردبانی یا تابع نگاشت I/O تعریف کنید.

– برنامه کنترل را با استفاده از زبان برنامهنویسی انتخابی توسعه دهید و آن را با استفاده از قابلیت نظارت آنلاین آزمایش کنید.

– برنامه کنترل را با استفاده از تابع دانلود در PLC دانلود کنید.

پروتکلهای ارتباطی

پروتکلهای ارتباطی مجموعهای از قوانین و استانداردهایی هستند که قالب، زمانبندی و انتقال دادهها را بین PLC و سایر دستگاهها تعریف میکنند. PLCهای دلتا از پروتکلهای ارتباطی مختلفی پشتیبانی میکنند که امکان یکپارچه سازی یکپارچه با دستگاهها و سیستمهای مختلف را فراهم میکند.

رایجترین پروتکلهای ارتباطی مورد استفاده در PLCهای دلتا عبارتند از:

– Modbus: Modbus یک پروتکل ارتباطی سریال منبع باز است که ارتباط بین PLCها و سایر دستگاهها مانند HMI ها، حسگرها و محرکها را امکانپذیر میکند. Modbus از هر دو فرمت RTU (باینری) و ASCII (متن) پشتیبانی میکند و به طور گسترده در برنامههای اتوماسیون صنعتی استفاده میشود.

– Ethernet/IP: Ethernet/IP یک پروتکل ارتباطی صنعتی مبتنی بر فناوری اترنت است که امکان تبادل سریع و ایمن دادهها را بین PLCها و سایر دستگاههای دارای اترنت فراهم میکند. اترنت/IP از تبادل اطلاعات بلادرنگ پشتیبانی میکند و برای سیستمهای اتوماسیون در مقیاس بزرگ مناسب است.

– Profibus: Profibus یک پروتکل ارتباطی فیلدباس است که ارتباط بین PLCها و سایر دستگاهها مانند سنسورها، محرکها و درایوهای فرکانس متغیر (VFD) را امکانپذیر میکند. Profibus از انتقال داده با سرعت بالا پشتیبانی میکند و به طور گسترده در برنامههای اتوماسیون فرآیند استفاده میشود.

انتخاب پروتکل ارتباطی به نوع دستگاه یا سیستمی که باید متصل شود و نیازهای تبادل داده بستگی دارد. در ادامه چند دستورالعمل برای پیکربندی پروتکل ارتباطی وجود دارد:

– بر اساس مشخصات دستگاه یا سیستم و الزامات برنامه، پروتکل ارتباطی مناسب را انتخاب کنید.

– پارامترهای ارتباطی مانند نرخ باود، برابری و قالب داده را با توجه به مشخصات دستگاه یا سیستم و الزامات پروتکل پیکربندی کنید.

– ارتباط بین PLC و دستگاه یا سیستم را با استفاده از ابزارهای تشخیصی ارائه شده توسط نرم افزار WPLSoft تست کنید.

سیم کشی و اتصال PLC دلتا

قبل از اینکه بتوانید PLC دلتا را متصل کنید، باید مطمئن شوید که تمام قطعات سختافزاری و نرمافزاری لازم را دارید. شما به یک PLC دلتا، یک کابل برنامهنویسی، یک نرمافزار برنامهنویسی و یک منبع تغذیه نیاز دارید.

هنگامی که تمام اجزای لازم را جمعآوری کردید، میتوانید فرآیند سیمکشی و اتصال PLC دلتا را شروع کنید. در ادامه مراحلی وجود دارد که باید دنبال کنید:

مرحله 1: PLC دلتا را سوار کنید

اولین قدم در سیمکشی و نصب، اتصال PLC دلتا در محل آن است. شما باید یک منطقه خشک و دارای تهویه مناسب را انتخاب کنید که عاری از گرد و غبار و سایر آلودگیها باشد. همچنین باید مطمئن شوید که PLC در موقعیتی نصب شده است که امکان دسترسی آسان به پایانههای سیم کشی را فراهم میکند.

مرحله 2: منبع تغذیه را وصل کنید

در مرحله بعد، باید منبع تغذیه را به PLC دلتا وصل کنید. منبع تغذیه باید به پایانههای ورودی برق PLC متصل شود. اطمینان حاصل کنید که دستورالعملهای سازنده را برای منبع تغذیه دنبال میکنید و اطمینان حاصل کنید که رتبههای ولتاژ و جریان با PLC سازگار است.

مرحله 3: کابل برنامه نویسی را وصل کنید

پس از اتصال منبع تغذیه میتوانید کابل برنامهنویسی را به PLC دلتا متصل کنید. کابل برنامهنویسی برای اتصال PLC به کامپیوتر یا دستگاه برنامهنویسی دیگر استفاده میشود. کابل باید به پورت برنامهنویسی PLC و دستگاه برنامهنویسی متصل شود.

مرحله 4: نرم افزار برنامه نویسی را نصب کنید

قبل از شروع آدرسدهی و نقشهبرداری حافظه، باید نرمافزار برنامهنویسی را نصب کنید. نرمافزار برنامهنویسی برای ایجاد و دانلود برنامهها در دلتا PLC استفاده میشود. شما باید دستورالعملهای سازنده را برای نصب نرمافزار دنبال کنید و مطمئن شوید که نرمافزار با سیستم عامل کامپیوتر شما سازگار است.

آدرس دهی و نقشه برداری PLC دلتا

پس از اتمام سیمکشی و نصب، میتوانید به آدرسدهی و نقشهبرداری حافظه بروید. آدرسدهی و نگاشت حافظه مراحل مهمی در برنامهنویسی PLCهای دلتا هستند. در ادامه مراحلی وجود دارد که باید دنبال کنید:

مرحله 1: نوع داده را تعریف کنید

اولین قدم در آدرسدهی و نگاشت حافظه، تعریف نوع داده است. PLCهای دلتا از چندین نوع داده از جمله بیتها، اعداد صحیح، اعداد ممیز شناور و رشتهها پشتیبانی میکنند. باید نوع داده مناسب را برای دادههایی که میخواهید ذخیره کنید انتخاب کنید.

مرحله 2: یک آدرس اختصاص دهید

هنگامی که نوع دادهرا تعریف کردید، باید یک آدرس به دادهها اختصاص دهید. آدرس یک شناسه منحصر به فرد است که به PLC اجازه دسترسی به دادهها را میدهد. آدرس معمولاً ترکیبی از حروف و اعداد است و ممکن است شامل نوع دادهمانند بیت یا عدد صحیح باشد.

مرحله 3: حافظه را نقشه برداری کنید

پس از اختصاص یک آدرس، باید حافظه را نقشهبرداری کنید. نگاشت حافظه فرآیند اختصاص یک ناحیه خاص از حافظه به یک نوع دادهخاص است. نقشه حافظه معمولاً توسط سازنده ارائه میشود و میتوان آن را در اسناد PLC یافت.

مرحله 4: PLC را برنامه نویسی کنید

پس از تکمیل آدرسدهی و نقشه برداری حافظه، میتوانید برنامهنویسی PLC دلتا را شروع کنید. زبان برنامهنویسی مورد استفاده PLCهای دلتا، ladder logic است که یک زبان برنامهنویسی گرافیکی است. شما میتوانید از نرمافزار برنامهنویسی برای ایجاد یک برنامه منطق نردبانی که شامل دادههایی است که آدرس دادهاید و نقشهبرداری کردهاید، استفاده کنید.

اتصال و آدرس دهی PLCهای دلتا

اولین مرحله برای اتصال PLC دلتا، ایجاد یک پیوند ارتباطی بین PLC و کامپیوتر است. این کار را میتوان با استفاده از یک کابل برنامهنویسی که معمولاً همراه با PLC است انجام داد. کابل به پورت برنامه نویسی PLC و پورت سریال یا USB کامپیوتر متصل میشود.

هنگامی که اتصال برقرار شد، مرحلهبعدی آدرس دادن بهPLC است. آدرس یک شناسه منحصر به فرد است که به کامپیوتر اجازه میدهد با PLC ارتباط برقرار کند. PLCهای دلتا دو نوع آدرسدهی دارند، آدرسدهی گره و آدرسدهی ایستگاه. آدرسدهی گره از شماره گره برای شناسایی PLC استفاده میکند، در حالی که آدرسدهی ایستگاه از شماره ایستگاه استفاده میکند.

برای تنظیم آدرس باید به نرم افزار برنامه نویسی PLC دسترسی داشته باشید که بستهبه مدل متفاوت است. در نرم افزار میتوانید با انتخاب پروتکل ارتباطی مناسب و وارد کردن شماره گره یا ایستگاه، آدرس PLC را پیکربندی کنید.

حتما بخوانید:

بروزرسانی PLC چگونه انجام میشود؟

تنظیم قفل یا پسورد روی HMI و PLC

عیب یابی و تعمیر و نگهداری PLC دلتا

مانند هر دستگاه الکترونیکی دیگری، PLCهای دلتا میتوانند مشکلاتی را تجربه کنند که بر عملکرد آنها تأثیر میگذارد. برخی از مشکلات رایج عبارتند از خطاهای ارتباطی، خرابیهای سختافزاری و خطاهای برنامه نویسی. در اینجا چند نکته عیبیابی و نگهداری وجود دارد که به شما کمک میکند PLC دلتای خود را در بهترین شرایط نگه دارید.

1. تعمیر و نگهداری منظم: PLCهای دلتا برای اطمینان از عملکرد مطلوب نیاز به تعمیر و نگهداری منظم دارند. این شامل تمیز کردن دستگاه، بررسی اتصالات شل و بازرسی سیم کشی است.

2. برنامههای پشتیبان گیری: تهیه نسخه پشتیبان از برنامههای PLC به طور منظم ضروری است. این تضمین میکند که در صورت بروز خطای برنامهنویسی یا خرابی سختافزار، میتوانید PLC را به حالت قبلی خود بازگردانید.

3. شناسایی مشکل: هنگام عیب یابی PLC دلتا، شناسایی دقیق مشکل ضروری است. این کار را میتوان با بررسی کدهای خطای نمایش دادهشدهدر دستگاه یا استفادهاز ابزارهای تشخیصی ارائه شدهتوسط نرم افزار انجام داد.

4. سیمکشی را بررسی کنید: مشکلات سیمکشی یکی از دلایل رایج خرابی PLC است. اتصالات سیمکشی را برای اتصالات شل یا سیمهای آسیب دیدهبررسی کنید.

5. بررسی تداخل: تداخل سایر دستگاهها میتواند بر عملکرد PLC تأثیر بگذارد. تداخل دستگاههایی مانند موتور، منابع تغذیه یا رادیو را بررسی کنید.

حتما بخوانید: نحوه اتصال ورودی ها به PLC

جمع بندی

آدرس دهی و اتصال PLC دلتا مستلزم بررسی دقیق پروتکلهای ارتباطی مورد استفاده دستگاههای درگیر است. انتخاب نرم افزار و ابزار سخت افزاری مناسب، و همچنین پیکربندی تنظیمات شبکه، برای اطمینان از ارتباط موفقیت آمیز بین PLCهای دلتا و سایر دستگاهها در یک سیستم کنترل صنعتی بسیار مهم است. با پیروی از دستورالعملهای توصیه شدهو تکنیکهای عیب یابی، اپراتورها و تکنسینها میتوانند به طور موثر PLCهای دلتا را مدیریت کرده و کارایی و قابلیت اطمینان کلی سیستمهای کنترل خود را افزایش دهند.

چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با آدرس دهی و اتصال PLC دلتا دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای ذکر شده و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه ما مراجعهکنید. جهت کسب اطلاعات بیشتر همین الان از طریق واتساپ با ما در تماس باشید.

عالی

سلام عالی بود