خردکن صنعتی چیست؟

خردکن ماشینی است که برای تبدیل سنگهای بزرگ به سنگهای کوچکتر، شن یا غبار سنگ طراحی شدهاست. خردکنها ممکن است برای کاهش اندازه مواد یا تغییر شکل مواد زائد استفاده شوند تا بتوان آنها را راحتتر از بین برد یا بازیافت کرد، یا برای کاهش اندازه مخلوط جامد مواد خام بطوری که جدایی قطعات برای مرحله بعدی با ترکیبات مختلف آسانتر شوند. با مقاله امروز سپیانی همراه باشید تا با انواع دستگاه خردکن آشنا شوید.

چرا باید تفاوت بین انواع ماشین خردکن را بدانید؟

همانطور که یک ضرب المثل قدیمی چینی میگوید:

“برای انجام یک کار خوب باید ابزارهای خوبی داشته باشید.”

انتخاب یک ماشین خردکن مناسب، یا در واقع هر بخش از تجهیزات پردازش، در هر عملیات صنعتی بسیار مهم است. و درک اینکه هر نوع ماشین خردکن برای چه چیزی مورد استفاده قرار میگیرد و دانستن برخی نکات کلی کارایی و روش صحیح تغذیه این ماشینها بهترین نتایج را در پردازش شما خواهد داشت. البته هر نوع خردکن متفاوت است و از هر کدام برای رسیدن به نتیجه خاصی استفاده میشود. به همین ترتیب، برای بدست آوردن یک خروجی خاص، هر نوع خردکن به وظایف تعمیر و نگهداری متفاوتی نیاز دارد تا بطور موثر کار کند. اپراتورهایی که میتوانند به این مهم دست یابند، همراه با تغذیه ثابت برای ماشین خردکن، کارآمدترین و مهمتر از آن سودآورترین خواهند بود.

مطالب مرتبط:

آشنایی با تجهیزات انتقال قدرت صنعتی

تاریخچه مختصر خردکن ها:

خردکنها از زمان ایجاد آن در سال 1800 نقش مهمی در آمریکا داشتهاند. اولین خردکن ساخته شده بشدت به فناوری چکش بخار متکی بود. یک دهه بعد، یک ماشین خردکن ضربهای با یک درام چوبی، جعبه و یک چکش آهنی که به آن بسته شده بود، حق ثبت اختراع ایالات متحده صادر شد. اگرچه هر دو سازنده هرگز اختراعات خود را به بازار عرضه نکردند، اما این شروع کار خردکنها بود.

از آن زمان، ماشین خردکن برای تغییر کاربری و ساختمان وجود داشته است. با این حال، الی ویتنی اولین خردکن را در سال 1858 توسعه داد و فروخت. این ماشین به خردکن بلیک فک معروف بود. بلیک این تجهیزات را با ادغام یک اصل مکانیکی حیاتی، پیوند ضامن، برای فرونشاندن یک سطح سنگ در جادههای شهر وستویل ابداع کرد. او هنگام خدمت در کمیته شهر نیوهیون الهام گرفت و در ساخت و ساز جاده شرکت کرد. امروزه این خردکن پیشگام استاندارد تمام خردکنهای فکی است.

حتما بخوانید: موتور الکتریکی (الکتروموتور) چیست؟

انواع دستگاههای خردکن:

خردکن انواع مختلفی دارد. هر کدام بسته به موادی که باید از بین بروند، اندازه محصول مورد نظر، اندازه خوراک و ظرفیت خردکن در کاربرد خرد کردن متفاوت است. با این حال، در زیر برخی از انواع رایج ماشینهای خردکن آورده شده است.

خردکنهای اولیه

اینها تجهیزاتی هستند که اولین سطح خرد کردن را انجام میدهند. موادی که مستقیماً از سازه انفجاری آورده میشوند به این خردکنها وارد میشوند. برخی از موارد رایج عبارتند از:

- خردکنهای چرخشی

- فیدر شکن

- خردکنهای فکی

- خردکنهای سایز

خردکنهای ثانویه

موادی که مرحله اول خرد کردن را پشت سر گذاشتهاند به خردکن ثانویه وارد میشوند تا بیشتر کاهش یابد. مرحله دوم خرد کردن در صنعت معدن بسیار مهم است. خردکنهای ثانویه استاندارد که معمولا استفاده میشوند عبارتند از:

- خردکنهای ضربهای

- آسیاب چکش

- خردکنهای رول

- خردکنهای مخروطی

- خردکنهای ثالثیه

خرد کردن ثالثیه بیشتر در صنعت فرآوری مواد معدنی مورد استفاده قرار میگیرد. اما همانطور که از نام آن پیداست، شامل خرد کردن بیشتر پس از خرد کردن ثانویه برای تولید مواد کوچکتر میشود. برخی از ابزارهای مورد استفاده در طول فرآیند عبارتند از:

- نوار نقاله

- تجهیزات غربالگری

- بررسی انواع ماشین خردکن

خردکن فکی

خردکن فکی بعنوان خردکن اولیه استفاده میشود، نسبت کاهش آن معمولا 6:1 است. از نیروی فشاری برای شکستن مواد استفاده میکند، این فشار مکانیکی توسط دو فک خردکن بدست میآید. این ماشین خردکن فکی نامیده میشود زیرا به همان صورت عمل میکند که فک انسان غذا را وارد دهان شما میکند و فک پایین شما غذا را به سمت فک ثابت بالا فشار میدهد.

در داخل خردکن فکی دو فک عمودی است که به فرم V نصب شده است، یک فک ثابت نگه داشته میشود و فک ثابت نامیده میشود و فک دیگر که فک چرخشی نامیده میشود، نسبت به آن بادامک یا بادامک به جلو و عقب حرکت میکند. مکانیزم پیتمن جایی که قسمت بالای فکها از یکدیگر دورتر از پایین است، بنابراین میتوان از یک قطعه فلزی در حال حرکت استفاده کرد که سنگها را روی یک قطعه فلزی واقع در حرکات کوچک خرد میکند.

انواع ماشین خردکن فکی:

خردکنهای فکی بر اساس موقعیت چرخش فک چرخشی طبقهبندی میشوند:

- خردکن بلیک – فک چرخشی در موقعیت بالایی ثابت است.

- خردکن داج – فک چرخشی در موقعیت پایین ثابت است.

- خردکن جهانی – فک چرخشی در یک موقعیت متوسط ثابت میشود.

نوع فک متفاوت است که باعث میشود خردکنهای مختلف فکی برای پروژههای خاص ترجیح داده شوند. به عنوان مثال، خردکن دوج برای مقاصد آزمایشگاهی و نه بعنوان ماشین آلات سنگین استفاده میشود، زیرا میتواند براحتی مسدود شود، و آن را برای پروژههای بزرگ بیاستفاده میکند.

در خردکنهای فکی نوع دوج، فکها در بالا از هم دورتر هستند تا در پایین، و یک لوله مخروطی را تشکیل میدهند به طوری که مواد به تدریج کوچکتر و کوچکتر میشوند، همانطور که به سمت پایین حرکت میکنند تا زمانی که به اندازه کافی کوچک شوند تا از دهانه پایین خارج شوند. خردکن فکی دوج دارای یک منطقه تغذیه متغیر و یک منطقه تخلیه ثابت است که منجر به خفگی خردکن میشود و از این رو فقط برای اهداف آزمایشگاهی و نه برای عملیات سنگین استفاده میشود.

خردکن فکی معمولاً از فولاد ریختهگری ساخته میشود زیرا دستگاه بسیار سنگینی است. قاب بیرونی آن عموماً از چدن یا فولاد ساخته شدهاست. در حالی که خود فکها معمولا از فولاد ریختهگری ساخته میشوند. آنها دارای آسترهای قابل تعویض هستند که از فولاد منگنز یا نیکل سخت (چدن آلیاژی Ni-Cr) ساخته شدهاند. معمولاً هر دو فک با آسترهای قابل تعویض پوشانده میشوند. همچنین در برخی از انواع آسترها را میتوان پس از مدتی وارونه کرد و زمان تعویض را طولانیتر کرد.

حتما بخوانید:

معرفی انواع ابزارآلات برش و تراش

خردکن چرخشی

خردکن چرخشی مانند ماشین خردکن فکی، سنگها را با قرار دادن آنها بین دو صفحه فولادی منگنزی و پایین رفتن مستقیم، پودر میکند. این دستگاه نمیچرخد، بلکه با برق کار میکند. خردکنهای چرخشی در معدن یا کارخانههای فرآوری سنگ معدن استفاده میشوند و میتوان از آنها برای خردایش اولیه یا ثانویه استفاده کرد. سنگها را با چرخاندن شفت عمودی و خرد کردن سنگها در یک حرکت دایرهای خرد میکند، جایی که وقتی به اندازه کافی کوچک هستند از کف باریک بیرون میافتند. خردکن چرخشی برای خرد کردن اولیه یا ثانویه استفاده میشود.

خردکن مخروطی

ماشین خردکن مخروطی از نظر عملکرد شبیه به یک خردکن چرخشی است، اما با شیب کمتری در محفظه خرد کردن و بیشتر دارای یک منطقه موازی بین مناطق خرد کردن است. یک خردکن مخروطی با فشردن مواد بین یک دوک چرخان خارج از مرکز، که توسط یک گوشته مقاوم در برابر سایش پوشانده شدهاست، و قیف مقعر محصور، که توسط یک مقعر منگنز یا یک آستر کاسه پوشانده شده است، مواد را میشکند.

همانطور که مواد وارد بالای خردکن مخروطی میشود، بین گوشته و آستر کاسه یا مقعر فشرده میشود.

تکههای بزرگ مواد یک بار شکسته میشوند و سپس به یک موقعیت پایین تر میافتند (چون اکنون کوچکتر شدهاند) و دوباره شکسته میشوند. این روند تا زمانی ادامه مییابد که قطعات آنقدر کوچک شوند که از دهانه باریک پایین خردکن بیفتند. خردکن مخروطی برای خرد کردن انواع مواد با سختی متوسط و بالاتر از حد متوسط مناسب است. خوراک از بالا به خردکن میریزد و بین محفظه خرد کن و مخروط که به آرامی میچرخد خرد میشود.

کاربرد ماشین خردکن مخروطی:

خردکنهای مخروطی بیشتر برای خرد کردن در مقیاس بزرگ در صنعت معدن استفاده میشود. مزیت ساخت و ساز قابل اعتماد، بهره وری بالا، تنظیم آسان و هزینههای عملیاتی کمتر را دارد. سیستم آزادسازی فنر یک خردکن مخروطی بعنوان یک محافظ اضافه بار عمل میکند که به ولگرد اجازه میدهد تا بدون آسیب به خردکن از محفظه خرد کن عبور کند.

خردکن مخروطی را میتوان به چهار زیر گروه تقسیم کرد: خردکن مرکب، خردکن مخروطی سیمون، خردکن مخروطی هیدرولیک تک سیلندر و خردکن مخروطی هیدرولیک چند سیلندر.

خردکن ضربهای

خردکنهای ضربهای شامل استفاده از ضربه به جای فشار برای خرد کردن مواد هستند. این ماده در داخل یک قفس قرار میگیرد که در قسمت پایین، انتها یا کنارههای آن دهانههایی به اندازه دلخواه وجود دارد تا مواد پودر شده از آن خارج شوند. دو نوع خردکن ضربهای وجود دارد: ضربهای شفت افقی و ضربهای شفت عمودی.

خردکنهای ضربهای برای موادی که نرم هستند یا براحتی از سطح جدا میشوند مناسب هستند. خردکن متشکل از یک روتور چرخان سریع و کوبندههای متصل به روتور است. خوراک از بالا وارد خردکن میشود و هنگامی که خوراک با کوبندهها به سمت سطح داخلی خردکن برخورد میکند، خرد شدن بلافاصله شروع میشود. خردکن ضربهای همچنین میتواند به صفحه پایینی مجهز شود که مانع از خروج مواد از خردکن میشود تا زمانی که به اندازه کافی خوب از روی صفحه عبور کند. این نوع خردکن معمولا برای مواد نرم و غیر ساینده استفاده میشود.

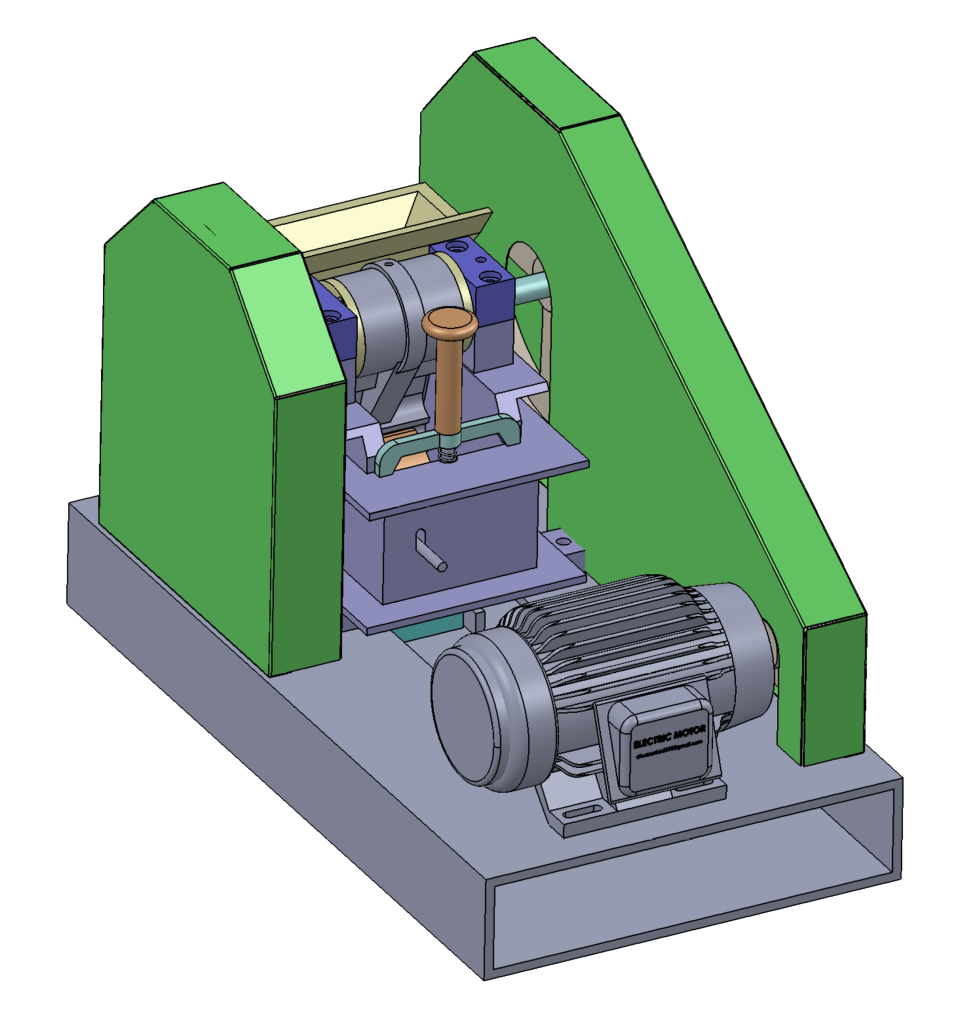

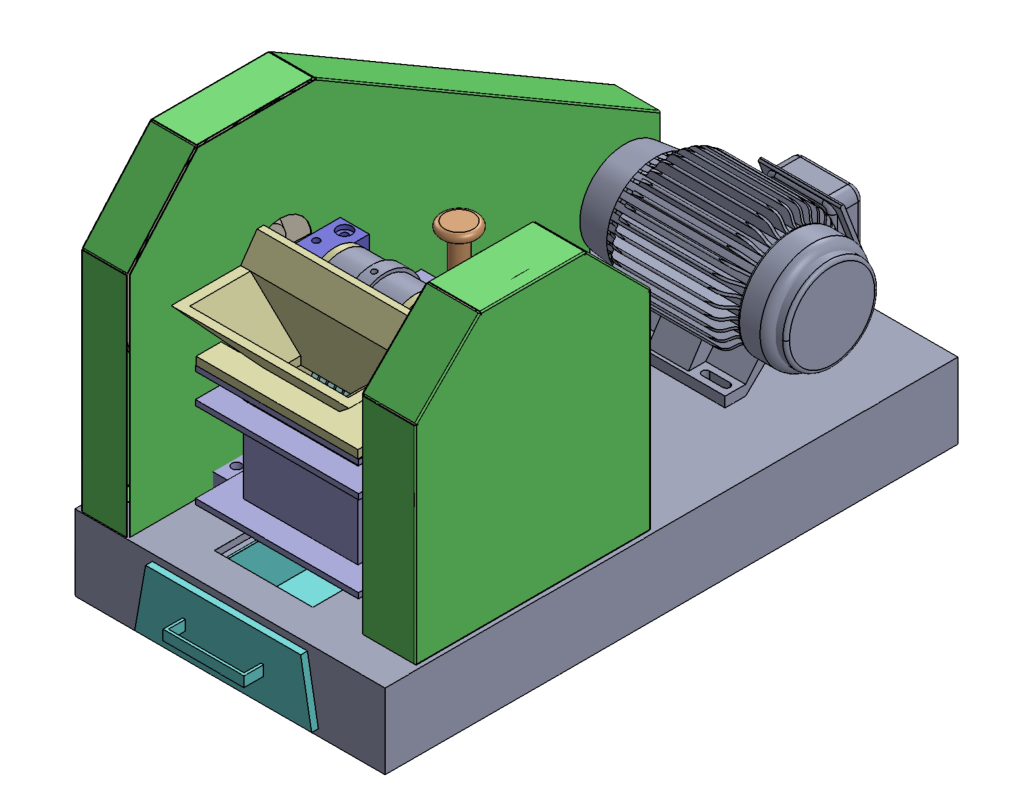

خردکن غلتکی

ماشین خردکن غلتکی مواد را با دو چرخش مخالف غلتکها خرد میکند. خردکن از الکتروموتور، نگهدارنده، غلتک ثابت، غلتک متحرک و فنر ایمنی تشکیل شدهاست. سطح غلتک عمدتاً صاف است. با توجه به تعداد رول ها، خردکنهای تک رول، دو رول یا چند رول وجود دارد. خردکن دو رول رایج ترین ماشین خردکن سنگ است.

نسبت خرد کردن آن معمولا کمتر از سایر خردکنها است، بنابراین برای خرد کردن ریز مناسب است. خردکن غلتکی از فشرده سازی برای خرد کردن مواد استفاده میکند و نسبت کاهش 2 به 2.5 است بنابراین خردکنهای غلتکی برای مواد ساینده توصیه نمیشود.

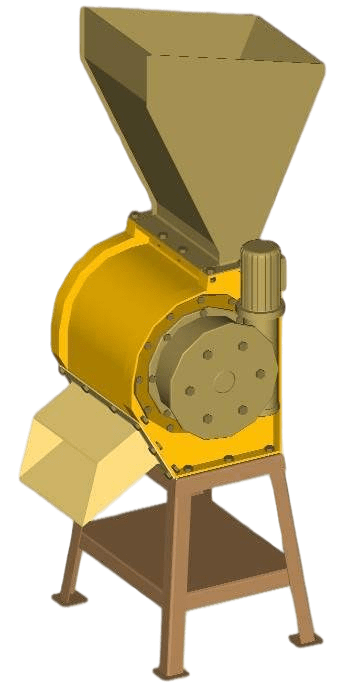

خردکن چکشی

ماشین خردکن چکشی از یک روتور شفت با سرعت بالا و معمولاً افقی تشکیل شدهاست که در داخل یک پوشش استوانهای میچرخد. خردکن حاوی مقدار مشخصی چکش است که به دیسک روتور چسبانده شدهاند و چکشها به دلیل نیروی گریز از مرکز به سمت لبهها میچرخند. خوراک از بالای بدنه به خردکن میریزد و بین پوسته و چکشها خرد میشود. پس از خرد کردن، مواد از دهانه پایین میریزند.

حتما بخوانید: انواع ماشین آلات پولیش صنعتی

مزایا و معایب انواع مختلف دستگاههای خردکن:

خردکنهای فکی:

مزایا:

- ساختار ساده ای دارد.

- هزینه ساخت کم است.

- پیکربندی آن آسان است.

- بازرسی، تعمیرات و نگهداری راحت

- این یک خردکن قابل اعتماد است.

معایب:

- انرژی زیادی مصرف میکند.

- بهره وری کمتر

- محصولات آن در اندازههای ناهموار هستند.

- نسبت خرد شدن کمی دارد.

- لرزش بالا

خردکنهای مخروطی:

مزایا:

- برق کمتری مصرف میکند.

- بهره وری بالا

- لرزش کمتر

- ذرات حتی اندازه تولید میکند.

- نسبت خرد شدن بالاتر

معایب:

- سنگین و ناخوشایند برای حرکت در اطراف

- ساختار پیچیدهای دارد و پیکربندی آن به آسانی نیست.

- تعمیر و نگهداری تجهیزات هزینههای بیشتری را به همراه دارد.

خردکنهای ضربهای:

مزایا:

- ساختار سادهای دارد.

- نسبت خرد شدن بالاتر

- بهره برداری و نگهداری راحت تجهیزات

- بهره وری بالا

معایب:

- دستگاه نویز دارد.

- قادر به تولید ذرات با اندازههای کاملاً یکنواخت نیست.

دستگاههای خردکن چکشی:

مزایا:

- بهره وری بالا

- نسبت خرد شدن بالاتر

- مصرف برق کم

- ساختار سادهای دارد.

- محصولاتش هم اندازه هستند.

معایب:

- مواد ممکن است صفحه نمایش تجهیزات را مسدود کنند.

- بدلیل ساییدن ریز مواد سخت و ساینده باعث سایش بیش از حد میشود.

- بررسی و تعمیر بیشتر طول میکشد.

حتما بخوانید: تعمیر و نگهداری تجهیزات CNC

جمع بندی:

هنگام انتخاب ماشین خردکن مناسب برای مناسبترین عملیات خاص، درک الزامات هر مرحله از خرد کردن و نحوه تغذیه صحیح هر خردکن مهم است. در مرحله خرد کردن اولیه، هدف این است که مواد را به اندازهای برسانیم که نقالهها و سایر ماشینهای پردازش سنگدانه بتوانند آن را تحمل کنند. عموماً در این مرحله خردکن فکی نصب میشود. برخی از عملیات در مراحل خردایش ثانویه و ثالثیه نیاز به خرد کردن بیشتری دارند.

از این مراحل برای کنترل بهتر و اندازه خروجی استفاده میشود. خردکنهای ضربهای و خردکنهای مخروطی تمایل دارند در این مراحل برای کنترل بهتر اندازه و شکل ذرات استفاده شوند. درک چگونگی تطبیق بهترین نوع خردکن با مرحله خردکن مناسب، و همچنین همکاری با سازنده برای اندازهگیری مناسب خردکن، کارایی خرد کردن و تغذیه را در طول عملیات و در نهایت سودآوری کلی تضمین میکند.

توجه: گروه صنعتی سپیانی در زمینه ماشین خردکن صنعتی فعالیتی ندارد.