آشنایی با تجهیزات انتقال قدرت

انتقال نیرو چیست؟

انتقال قدرت عبارت است از جابجایی انرژی از محل تولید خود به محلی که برای انجام کار مفید به کار میرود. در واقع انتقال دور موتور یا قدرت و نیروی تولیدی با نسبت هاي گوناگون و رساندن آن با استفاده از تسمه، زنجیر و غیره به خطوط انتقال و ميل گاردان، چرخ دنده و… است. روش انتقال یک روش مهندسی است که از نظر پیکربندی انرژی، سرعت حرکت و شکل حرکت با ماشین قدرت و قسمت کار دستگاه مطابقت دارد.

تاریخچه:

برخلاف تصور رایج، انتقال نیروی مکانیکی (یعنی ابزار مهندسی شده برای انتقال نیروی مکانیکی از جایی به مکان دیگر) قبل از انقلاب صنعتی انجام میشود. اگرچه آنها تقریباً در تمام نقاط جهان بطور مستقل اختراع شدند. اما یونانی-رومی مستندترین توسعه فناوری های مبتنی بر چرخ را ارائه می دادند.

مهندسان هلنی اولین کسانی بودند که استفاده از این اختراعات را در آبیاری مستند کردند و در این موارد بحث انتقال نیرو چندان بزرگ نیست. چرخهای آبی معمولاً جایی هستند که کار مورد نیاز است، آسیابهای غلات در کنار رودخانهها قرار دارند، مزارع و قناتها درست در کنار درب قرار دارند.

این امر از آن زمان تا اوایل دوران مدرن (قرن 16 تا 18) تغییر چندانی نکرده است، زمانی که جامعه صنعتی اولیه شروع به کار کرد و بسیاری از قدرت در جا هایی مثل کارخانهها، معادن، و غیره مورد نیاز بود.

مهندسان آن روز ها دو انتخاب داشتند یا باید یک رودخانه را به جایی که نیروز مورد نیاز بود منحرف کنند، یا راهی برای انتقال نیرو از یک چرخ آبی به مکان مورد نظر بیابند. اولی نسبتاً پرهزینه است، بهویژه با توجه به محدودیت های مهندسی عمران در آن زمان، بنابراین آنها به دومی رضایت دادند.

آلمانیها از یک روش استفاده کردند که عمدتاً برای پمپاژ آب از معادن استفاده میشد، همچنین در شهر مارلی در کنار رودخانه سن برای پمپاژ آب به کاخ پادشاه فرانسه استفاده میشد. این تکامل میل لنگ و شاتون در مقیاس اصلی است، که در آن حرکت متقابل از طریق شبکهای از میلههای چرخشی مجاور متصل به فاصله چهار کیلومتری منتقل میشود. یک راهحل ساده و شیک، اما بخش عمدهای از قدرت از اصطکاک و وزن خود سیستم تلف میشود.

حتما بخوانید:

آشنایی با انواع ماشینآلات ساختمانی

انقلاب صنعتی:

با ظهور عصر صنعتی، موتور بخار به منبع استاندارد قدرت تبدیل شد و انتقال قدرت مکانیکی برای متعادل کردن استفاده از گشتاور و سرعت محدود شد زیرا پیشرفتهای بیشتر در فیزیک امکان استفاده از مکانیک کلاسیک را در مهندسی فراهم کرد. در این زمینه، گشتاور نیرویی است که در یک محور چرخشی اعمال میشود، و این یک مبادله بین آن و سرعت دورانیش است.

به عنوان مثال، هنگامی که یک ماشین در حال بالا رفتن از یک تپه شیب دار است، برای مقابله با نیروهای گرانش به گشتاور بیشتری نیاز دارد، در حالی که در یک جاده هموار، داشتن گشتاور بیش از حد هدر دادن نیرو است – مگر اینکه برای کشیدن یک بار بزرگ نیاز باشد.

حتما بخوانید:

آشنایی با انواع تجهیزات آسانسور

توجه: گروه صنعتی سپیانی در زمینه خط تولید تجهیزات انتقال قدرت فعالیتی ندارد.

روش های انتقال نیرو:

چهار نوع روش انتقال نیرو وجود دارد که شامل:

- انتقال قدرت مکانیکی

- انتقال نیروی الکتریکی

- انتقال نیروی هیدرولیک

- انتقال نیروی پنوماتیک

از چهار نوع اصلی انتقال (مکانیکی، الکتریکی، هیدرولیک و پنوماتیک) که در حال حاضر مورد استفاده قرار میگیرند، هیچ یک از انتقال قدرت کامل نیستند. امروز میخواهم مزایا و معایب چهار روش انتقال را با شما در میان بگذارم.

1: انتقال مکانیکی

انتقال قدرت مکانیکی چیست؟

انتقال قدرت مکانیکی به محصولاتی اطلاق میشود که برای سیستم های قطعات متحرک استفاده میشوند، نه سیستم هایی که برای تامین برق استفاده میشوند. این محصولات شامل کوپلینگ، زنجیر و چرخ دنده، تسمه و قرقره و قطعات محرکه میباشد.

ویژگیهای سیستم انتقال مکانیکی:

- این بخش مهمی از ماشین ابزار است.

- عمدتاً توسط پیچ توپ هدایت میشود.

- بال اسکرو و شفت متحرک در فرآیند انتقال یکپارچه شدهاند.

- ماشین ابزار توسط موتور هدایت میشود.

- وظیفه انتقال مکانیکی انتقال حرکت و نیرو است.

- انواع انتقال مکانیکی متداول شامل دنباله چرخ دنده، انتقال چرخ دنده حلزونی، انتقال تسمه، انتقال زنجیر و قطار دنده است.

انواع انتقال قدرت مکانیکی:

رایج ترین انتقال قدرت مکانیکی عمدتاً شامل:

- چرخ دنده

- درایو تسمه

- درایو زنجیرهای

- قطار دنده

- و…

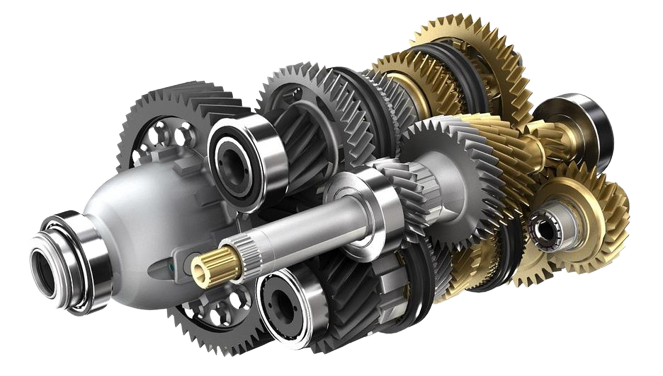

1. چرخ دنده

چرخ دنده پرکاربردترین شکل انتقال در انتقال مکانیکی است.دانتقال آن دقیق تر، با راندمان بالا، ساختار فشرده، عملکرد قابل اعتماد و عمر طولانی تر است.

مزایا:

- ساختار فشرده، مناسب برای انتقال در فواصل کوتاه

- طیف گسترده ای از سرعت ها و قدرت های جانبی قابل اجرا

- نسبتا انتقال دقیق، پایدار و کارآمد

- قابلیت اطمینان بالا و عمر طولانی

- میتواند انتقال بین محور موازی، محور متقاطع هر زاویه و محور مبهم هر زاویه را درک کند.

معایب:

- هزینه بالا

- برای انتقال بین دو محور در فاصله طولانی مناسب نیست.

- بدون حفاظت اضافه بار

مطلب مرتبط: تسمه صنعتی (V-Belt) چیست؟ کاربرد آن

2. تسمه

تسمه یک انتقال دهنده مکانیکی نیرو است که از یک تسمهانعطاف پذیر استفاده میکند که بر روی یک قرقره برای حرکت یا انتقال قدرت کشیده میشود. تسمهها و قرقرهها زمانی استفاده میشوند که فاصله بین شفتها برای استفاده از چرخ دندهها بسیار دور باشد. تسمه محرک معمولاً از دو چرخ محرک و یک تسمه تشکیل شده است که روی دو چرخ کشیده میشود.

1) برای حالتی که جهت چرخش موازی دو محور یکسان باشد، مفهوم حرکت باز، فاصله مرکز و زاویه پیچ نامیده میشود.

2) نوع تسمه را میتوان با توجه به شکل مقطع به سه دسته تسمهتخت، تسمهV و تسمهمخصوص تقسیم کرد.

مزایا:

قابل استفاده برای انتقال با فاصله مرکزی بزرگ بین دو شفت، تسمه انعطاف پذیری خوبی دارد، میتواند ضربه را کاهش دهد و لرزش را جذب کند.

- لغزش در هنگام اضافه بار برای جلوگیری از آسیب به سایر قطعات

- ساختار ساده و کم هزینه

معایب:

- ابعاد بیرونی گیربکس بزرگ است.

- دستگاه کشش مورد نیاز است.

- به دلیل لغزش، نسبت دنده ثابت نمیتواند تضمین شود.

- طول عمر تسمه کوتاه است.

- راندمان انتقال پایین است.

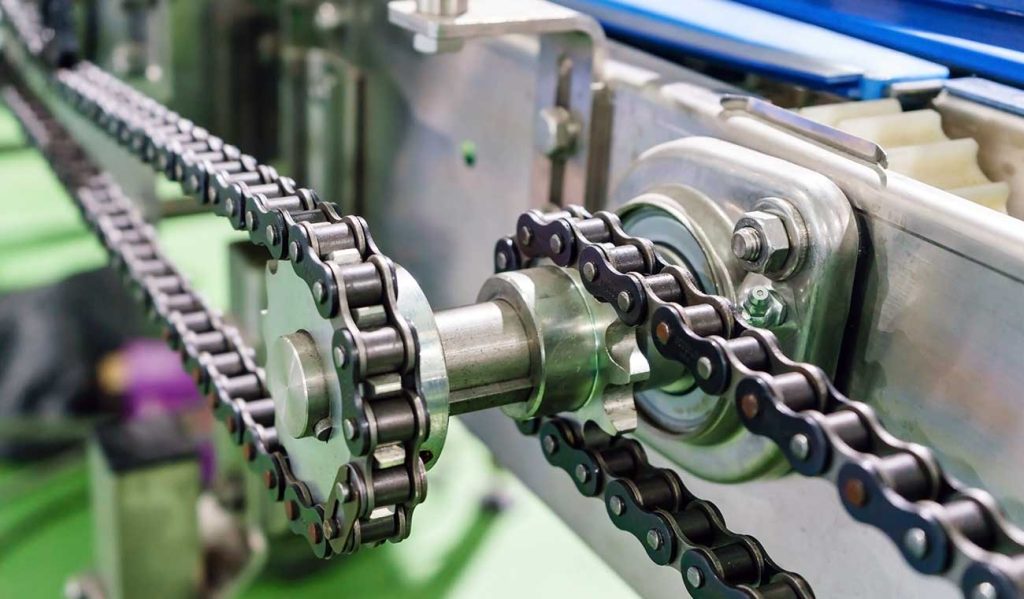

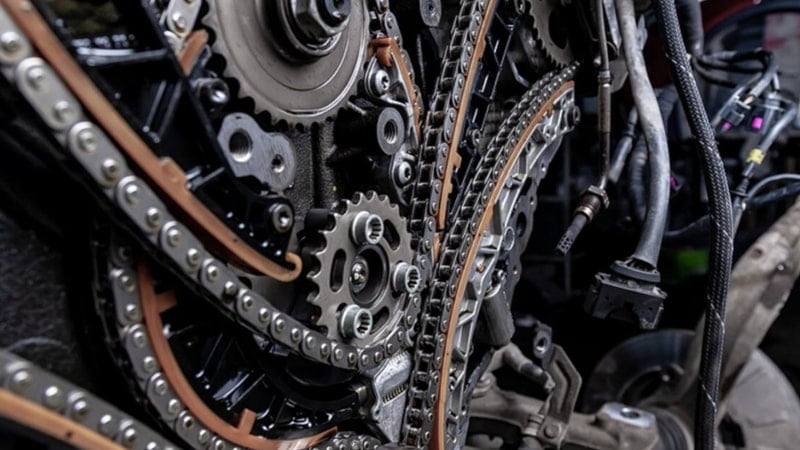

3. درایو زنجیرهای

درایو زنجیره ای یک روش انتقال است که در آن حرکت و قدرت یک چرخ دنده محرک با شکل دندانی خاص از طریق یک زنجیر به یک زنجیر با شکل دندانی خاص منتقل میشود. زنجیر برای کاربردهای با سرعت پایینتر استفاده میشود، جایی که فاصله بین شفتها برای استفاده از چرخ دنده بسیار دور است و تسمهها برای پشتیبانی از گشتاوری که نیاز به انتقال دارد، استفاده میشود. آنها همچنین راه خوبی برای انتقال قدرت در مواقعی که نسبت سرعت دقیق مورد نیاز است، هستند

شامل:

- زنجیره فعال

- زنجیر رانده

- زنجیره دایره ای

مزایا:

- درایوهای زنجیرهای در مقایسه با درایوهایتسمه مزایای زیادی دارند.

- پدیده لغزش و لغزش غیرالاستیک،

- نسبت انتقال دقیق، عملکرد قابل اعتماد و راندمان بالا.

- قدرت انتقال بزرگ است، قابلیت اضافه بار قوی است، و اندازه انتقال تحت شرایط کاری مشابه کوچک است.

- کشش مورد نیاز کوچک است و فشار وارد بر شفت کم است.

- این می تواند در محیط های خشن مانند دماهای بالا، رطوبت، گرد و غبار و آلودگی کار کند.

- در مقایسه با گیربکس دنده، درایو زنجیر مشخص شده است که نیاز به زمان کم برای نصب دارد و نیز هنگامی که فاصله مرکز بزرگ است، ساختار انتقال ساده است.

معایب:

فقط برای انتقال بین دو شفت موازی قابل استفاده است.

- هزینه بالا

- ثبات انتقال ضعیف

- بارهای دینامیکی اضافی، ارتعاش، شوک و نویز در حین کار ایجاد میشود.

- نباید در یک درایو معکوس سریع استفاده شود.

4. دنباله چرخ دنده (قطار چرخ دنده)

دنباله چرخ دنده متشکل از بیش از دو دنده را قطار دنده میگویند. با توجه به اینکه آیا حرکت محور در قطار دنده وجود دارد یا خیر، دنباله چرخ دنده را می توان به دنباله چرخ دنده معمولی و دنباله چرخ دنده سیاره ای تقسیم کرد. چرخ دنده ای که دارای حرکت محوری در یک چرخ دنده است، چرخ دنده سیاره ای نامیده میشود.

1) دنباله چرخ دن به دو نوع تقسیم می شود: دنباله محور ثابت و دنباله اپی سیکلیک.

2) نسبت سرعت زاویه ای (یا سرعت دورانی) شفت ورودی به شفت خروجی در دنباله را نسبت دنده دنباله می گویند. برابر است با نسبت حاصل ضرب تعداد دندانه های همه چرخ دنده های پیرو در هر جفت دنده مشبک به تعداد دندانه های همه چرخ دنده های محرک.

3) در قطار دنده اپی سیکلیک به دنده ای که موقعیت محور آن تغییر می کند یعنی دنده ای که هم می چرخد و هم میچرخد دنده سیارهای و دنده ای با موقعیت محوری ثابت را دنده مرکزی یا خورشیدی میگویند.

ویژگی های قطار دنده ای:

- مناسب برای انتقال بین دو محور که از هم دور هستند.

- میتواند بعنوان یک گیربکس برای دستیابی به انتقال سرعت متغیر استفاده شود.

- نسبت دنده بزرگتر را میتوان به دست آورد.

- دستیابی به سنتز و تجزیه حرکت.

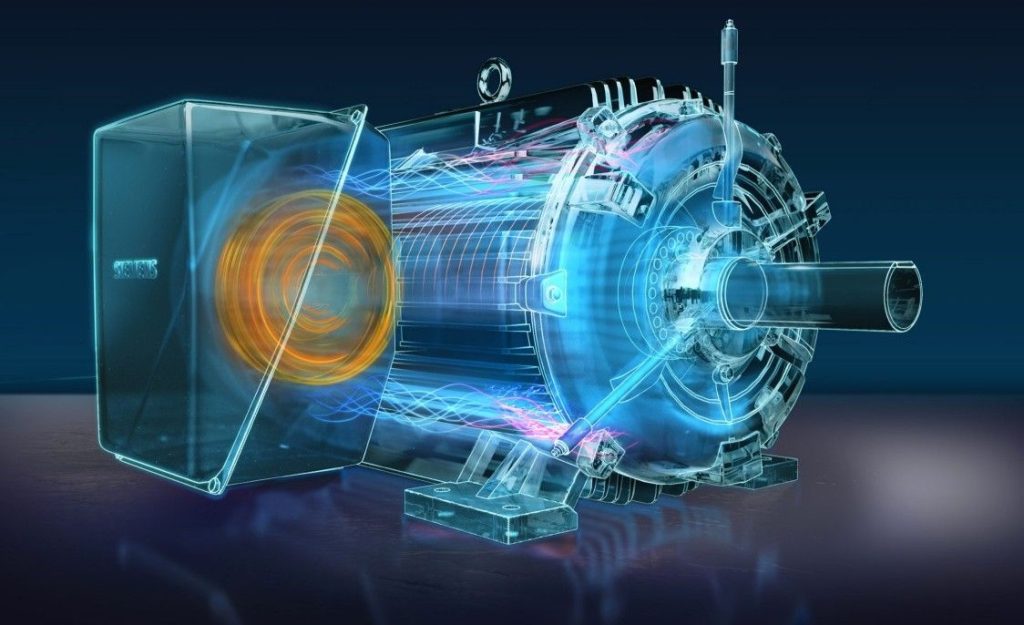

نوع 2: درایو الکتریکی

درایو الکتریکی به استفاده از موتورهای الکتریکی برای تبدیل انرژی الکتریکی به انرژی مکانیکی، برای راندن انواع ماشین آلات تولیدی، وسایل نقلیه حمل و نقل و مواردی که در زندگی نیاز به جابجایی دارند، اطلاق میشود.

مطلب مرتبط: موتور الکتریکی (الکتروموتور) چیست؟

دقت بالا:

سروو موتور بعنوان منبع تغذیه استفاده میشود و بال اسکرو و تسمه تایم از یک مکانیسم انتقال ساده و کارآمد تشکیل شده است. خطای تکرارپذیری آن 0.01 درصد است. دستگاه پرس بریک از این روش انتقال استفاده میکند.

مطلب مرتبط: سروو موتور چیست؟ کاربرد آن

ذخیره انرژی:

انرژی آزاد شده در مرحله کاهش سرعت چرخه کار میتواند برای استفاده مجدد به انرژی الکتریکی تبدیل شود. بنابراین هزینه های عملیاتی کاهش مییابد و تجهیزات الکتریکی متصل تنها 25٪ از تجهیزات برق مورد نیاز برای رانندگی هیدرولیک است.

کنترل دقیق:

کنترل دقیق با توجه به پارامترهای تنظیم شده، با پشتیبانی از سنسورهای با دقت بالا، دستگاه های اندازهگیری، فن آوری کامپیوتر، میتواند تا حد زیادی از دقت کنترلی که با روشهای دیگر کنترل به دست میآید، فراتر رود.

حفاظت از محیط زیست:

با توجه به کاهش مصرف انرژی و عملکرد بهینه آن، منبع آلودگی کاهش مییابد و صدا کاهش مییابد که تضمین بهتری برای کار حفاظت از محیط زیست کارخانه است.

کاهش نویز:

مقدار نویز عملیاتی کمتر از 70 دسی بل است که حدود 2/3 مقدار نویز دستگاه قالب گیری تزریقی هیدرولیکی است.

صرفه جویی در هزینه:

هزینه روغن هیدرولیک و مشکل ایجاد شده حذف میشود. هیچ لوله سخت یا لوله نرمی وجود ندارد، نیازی به خنک کردن روغن هیدرولیک نیست و هزینه آب خنک کننده بسیار کاهش مییابد.

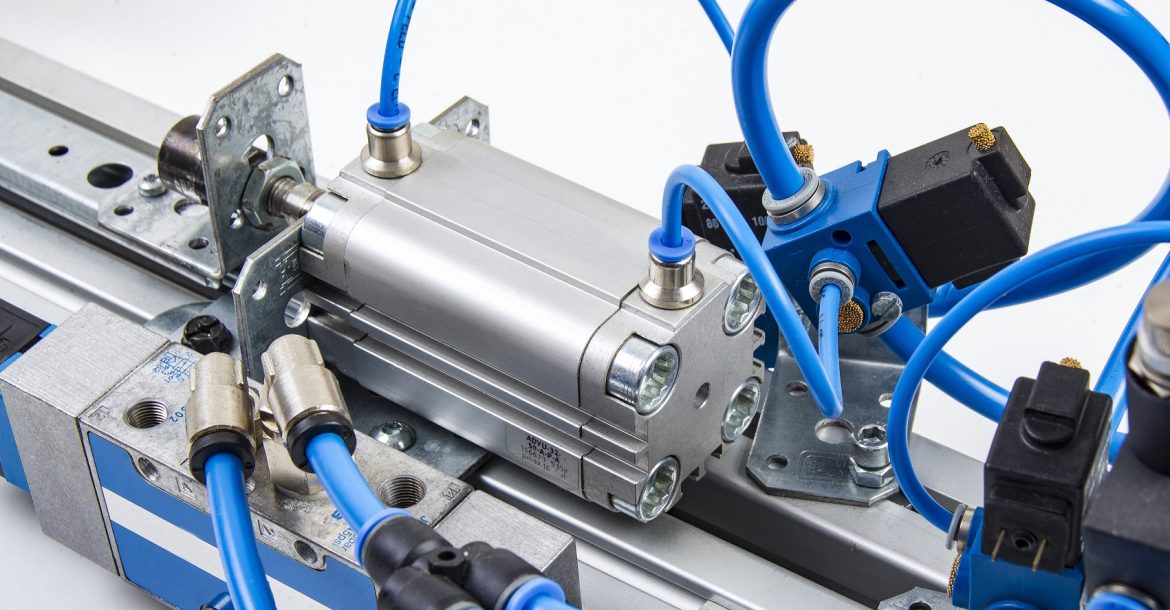

نوع 3: انتقال پنوماتیک

انتقال پنوماتیک از گاز فشرده به عنوان محیط کار و انتقال سیال نیرو یا اطلاعات توسط فشار گاز استفاده میکند.

مطالب مرتبط:

تجهیزات و متعلقات پنوماتیک کدامند؟

مزایا:

- با هوا بعنوان محیط کار، محیط کار نسبتاً آسانی به دست می آید و هوای استفاده شده به اتمسفر تخلیه میشود که کار با آن راحت است و در مقایسه با گیربکس هیدرولیک نیازی به تهیه مخزن سوخت بازیافتی و خط لوله نیست.

- از آنجایی که ویسکوزیته هوا بسیار کم است (حدود یک ده هزارم ویسکوزیته روغن هیدرولیک)، تلفات آن نیز کم است، بنابراین تمرکز گاز و حمل و نقل از راه دور راحت است. نشتی های خارجی به اندازه درایوهای هیدرولیک محیط را آلوده نمی کند.

- در مقایسه با گیربکس هیدرولیک، گیربکس پنوماتیک عملکرد سریع، پاسخ سریع، تعمیر و نگهداری ساده، محیط کار تمیز و بدون خراب شدن رسانا دارد.

- محیط کار سازگاری خوبی دارد، به ویژه در محیط های سخت کاری مانند محیط های قابل اشتعال، محیط های قابل انفجار، محیط های گرد و غبار، محیط های مغناطیسی قوی، محیط های تشعشع، محیط های ارتعاش و غیره، برتر از کنترل هیدرولیک، الکترونیکی و الکتریکی است.

- هزینه کم است و اضافه بار را میتوان به طور خودکار محافظت کرد.

معایب:

- به دلیل تراکم پذیری هوا، سرعت کار از ثبات کمتری برخوردار است. با این حال، استفاده از دستگاه اتصال گاز-مایع نتایج رضایت بخشی را به همراه خواهد داشت.

- به دلیل فشار کاری کم (معمولاً 0.31 مگاپاسکال) و به دلیل اینکه اندازه سازه نباید خیلی بزرگ باشد، کل نیروی خروجی نباید بیشتر از 10 تا 40 کیلو نیوتن باشد.

- صدا زیاد است و در زمان اگزوز با سرعت بالا یک صدا خفه کن اضافه میشود.

- سرعت انتقال سیگنال گاز در دستگاه پنوماتیک کمتر از سرعت الکترون و نور در سرعت صوت است. بنابراین، سیستم کنترل پنوماتیک نباید در مدارهای پیچیده با مراحل اجزای بیش از حد مورد استفاده قرار گیرد.

نوع 4: انتقال هیدرولیک

انتقال هیدرولیک یک روش انتقال است که از مایع به عنوان یک محیط کار برای انتقال انرژی و کنترل استفاده میکند.

مطالب مرتبط:

مزایا:

- از نقطه نظر استفاده و نگهداری، اجزاء دارای خواص روانکاری خوب، آسان برای دستیابی به حفاظت اضافه بار و حفظ فشار، ایمن و قابل اعتماد هستند. مولفه ها به راحتی قابل دستیابی به سریال سازی، استانداردسازی و تعمیم هستند.

- تمام تجهیزات با تکنولوژی هیدرولیک ایمن و قابل اعتماد هستند.

- اقتصاد: انعطاف پذیری و تنوع فناوری هیدرولیک بسیار قوی است که می تواند انعطاف پذیری تولید انعطاف پذیر را افزایش دهد و به راحتی فرآیند تولید را تغییر و تنظیم کند. ساخت قطعات هیدرولیک نسبتاً ارزان است و سازگاری نسبتاً بالایی دارند.

- ترکیب آسان فناوری هیدرولیک با فن آوری های جدید مانند کنترل میکرو کامپیوتر، ادغام “ماشین الکتریک هیدرولیک نور” را تشکیل می دهد که به روند توسعه جهانی تبدیل شده است و دیجیتالی شدن آن آسان است.

معایب:

گیربکس هیدرولیک به دلیل سطح متحرک نسبی به ناچار نشت می کند. علاوه بر این، گیربکس هیدرولیک نمیتواند نسبت انتقال دقیقی به دست آورد و بنابراین نمیتواند در زنجیره انتقال ماشین ابزار مانند چرخ دنده های رزوه ای استفاده شود.

تلفاتی مانند تلفات در امتداد، تلفات موضعی و نشتی در جریان روغن وجود دارد و راندمان انتقال پایین است که برای انتقال از راه دور مناسب نیست.

در شرایط دمای بالا و دمای پایین، انتقال هیدرولیک دارای مشکلات خاصی است.

به منظور جلوگیری از نشت روغن و برآوردن الزامات عملکردی خاص، قطعات هیدرولیک با نیازهای دقت بالایی تولید میشوند که مشکلات خاصی را برای استفاده و نگهداری ایجاد میکند.

بررسی عیوب بخصوص برای واحدهایی که فناوری هیدرولیک در آنها رایج نیست دشوار است. این تناقض اغلب مانع از ترویج و کاربرد بیشتر فناوری هیدرولیک میشود. تعمیر و نگهداری تجهیزات هیدرولیک به تجربه خاصی نیاز دارد و آموزش تکنسین های هیدرولیک به مدت زمان طولانی تری نیاز دارد.

حتما بخوانید: دستگاه و ماشین آلات تزریق پلاستیک

توجه: گروه صنعتی سپیانی در زمینه خط تولید تجهیزات انتقال قدرت فعالیتی ندارد.