انتقال نیرو چیست؟

روش انتقال یک روش مهندسی است که از نظر پیکربندی انرژی، سرعت حرکت و شکل حرکت با ماشین قدرت و قسمت کار دستگاه مطابقت دارد. با مقاله امروز سپیانی همراه باشید تا اطلاعات لازم را درباره سیستم های انتقال صنعتی کسب کنید.

انواع انتقال نیرو

چهار نوع روش انتقال نیرو وجود دارد که شامل انتقال قدرت مکانیکی، انتقال نیروی الکتریکی، انتقال نیروی هیدرولیک و انتقال نیروی پنوماتیک میشود. از چهار نوع اصلی انتقال (مکانیکی، الکتریکی، هیدرولیک و پنوماتیک) که در حال حاضر مورد استفاده قرار میگیرند، هیچ یک از سیستم های انتقال صنعتی بینقص نیستند. امروز میخواهیم مزایا و معایب چهار روش یا سیستم انتقال صنعتی را با شما در میان بگذاریم.

مطالب مرتبط:

آشنایی با تجهیزات انتقال قدرت صنعتی

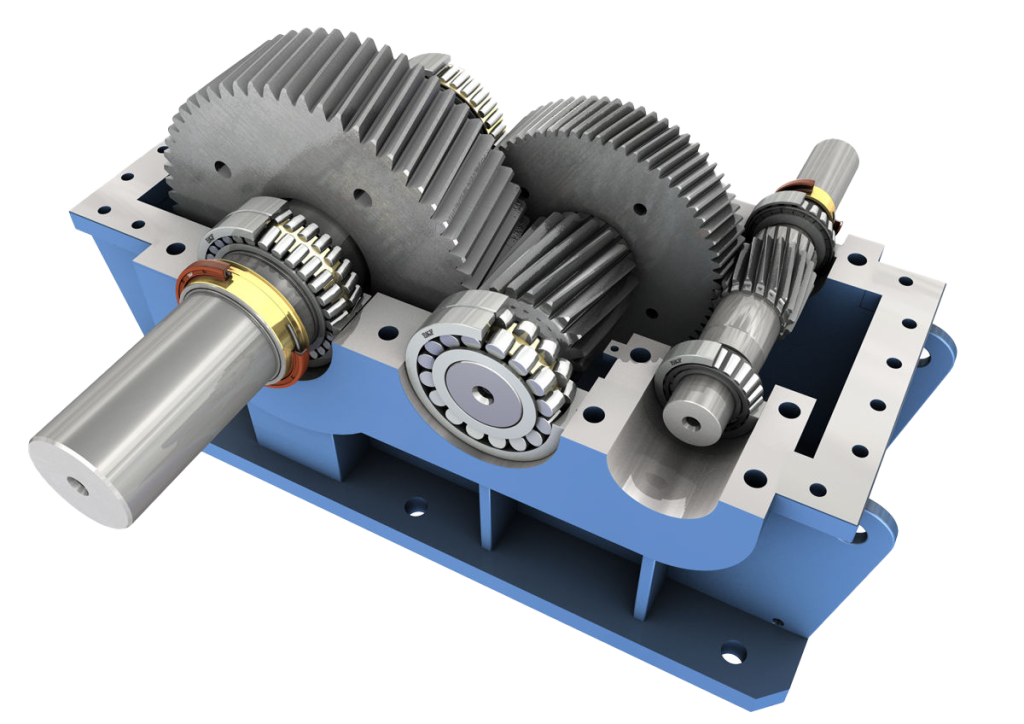

نوع 1: انتقال مکانیکی

انتقال قدرت مکانیکی چیست؟

انتقال قدرت مکانیکی به محصولاتی اطلاق میشود که برای سیستمهای قطعات متحرک استفاده میشوند، نه سیستمهایی که برای تامین برق استفاده میشوند. این محصولات شامل کوپلینگ، زنجیر و چرخ دنده، تسمه و قرقره و قطعات محرکه میباشد.

سیستم انتقال مکانیکی:

- این سیستم انتقال صنعتی بخش مهمی از ماشین ابزار است.

- عمدتاً توسط بال اسکرو هدایت میشود.

- بال اسکرو و شفت متحرک در فرآیند انتقال یکپارچه شدهاند.

- ماشین ابزار توسط موتور هدایت میشود.

- وظیفه انتقال مکانیکی انتقال حرکت و نیرو است.

- انواع انتقال مکانیکی متداول شامل انتقال دنده، انتقال چرخ دنده حلزونی، انتقال تسمه، انتقال زنجیر و قطار دنده است.

نقش انتقال مکانیکی:

نقش انتقال مکانیکی انتقال حرکت و نیرو است.

انواع انتقال قدرت مکانیکی:

رایج ترین انتقال قدرت مکانیکی عمدتاً شامل: درایو دنده، درایو توربو چرخشی، درایو تسمه، درایو زنجیره ای، قطار دنده و… است.

1. دنده درایو

گیربکس دندهای پرکاربردترین اشکال انتقال در انتقال مکانیکی است.

انتقال صنعتی آن دقیقتر، راندمان بالا، ساختار فشرده، عملکرد قابل اعتماد و عمر طولانیتر است.

درایوهای دنده را میتوان با توجه به استانداردهای مختلف به انواع مختلفی تقسیم کرد.

مزایا:

- ساختار فشرده، مناسب برای انتقال صنعتی در فواصل کوتاه

- طیف گستردهای از سرعتها و قدرتهای جانبی قابل اجرا

- نسبت انتقال دقیق، پایدار و کارآمد است.

- قابلیت اطمینان بالا و عمر طولانی

- می تواند انتقال بین محور موازی، محور متقاطع هر زاویه و محور مبهم هر زاویه را درک کند.

معایب:

- دقت ساخت و نصب بالا و هزینه بالا

- برای انتقال صنعتی بین دو محور در فاصله طولانی مناسب نیست.

- بدون حفاظت اضافه بار

2. توربو درایو چرخشی

مناسب برای حرکت و قدرت بین دو محور با فضاهای عمودی و غیرمتقاطع

مزایا:

- نسبت انتقال بزرگ

- ساختار فشرده است.

معایب:

- نیروی محوری بزرگ

- براحتی گرم میشود.

- راندمان پایین

- انتقال صنعتی فقط یک طرفه ممکن است.

پارامترهای اصلی درایو توربین عبارتند از:

- مدول

- زاویه فشار

- دایره نمایه سازی چرخ دنده حلزونی

- دایره نمایه سازی کرم

- سکته سرب

- شماره دنده حلزونی

- تعداد سر کرم

- نسبت انتقال

3. تسمه درایو

در اصل تسمه درایو یک انتقال صنعتی مکانیکی است که از یک تسمه انعطاف پذیر استفاده میکند که بر روی یک قرقره برای حرکت یا انتقال قدرت کشیده میشود. تسمه محرک معمولاً از یک چرخ محرک، یک چرخ محرک و یک تسمه بی پایان تشکیل شده است که روی دو چرخ کشیده میشود.

1) برای حالتی که جهت چرخش موازی دو محور یکسان باشد، مفهوم حرکت باز، فاصله مرکز و زاویه پیچ نامیده میشود.

2) نوع تسمه را میتوان با توجه به شکل مقطع به سه دسته تسمه تخت، تسمه V و تسمه مخصوص تقسیم کرد.

3) کاربرد تسمه درایو:

- محاسبه نسبت انتقال صنعتی

- محاسبه تحلیل تنش کمربند

- قدرت مجاز تک تسمه V

حتما بخوانید:

مزایا و معایب تسمه درایو:

مزایا:

- قابل استفاده برای انتقال صنعتی با فاصله مرکزی بزرگ بین دو شفت، تسمه دارای انعطاف پذیری خوبی است، میتواند ضربه را کاهش دهد و لرزش را جذب کند.

- لغزش در هنگام اضافه بار برای جلوگیری از آسیب به سایر قطعات

- ساختار ساده و کم هزینه

معایب:

- ابعاد بیرونی گیربکس بزرگ است.

- دستگاه کشش مورد نیاز است.

- بدلیل لغزش، نسبت دنده ثابت نمیتواند تضمین شود.

- طول عمر تسمه کوتاه است.

- راندمان انتقال پایین است.

4. درایو زنجیرهای

اساسا درایو زنجیرهای یک روش انتقال صنعتی است که در آن حرکت و قدرت یک چرخ دنده محرک که شکل دندانی خاصی دارد، از طریق یک زنجیر به یک زنجیر رانده که شکل دندانی خاصی دارد، منتقل میشود.

درایو زنجیرهای شامل قطعات زیر است:

- زنجیر راننده

- زنجیر رانده

- زنجیر دایرهای

مزایا:

- درایوهای زنجیرهای در مقایسه با درایوهای تسمه مزایای زیادی دارند.

- پدیده لغزش و لغزش غیرالاستیک، نسبت انتقال متوسط دقیق، عملکرد قابل اعتماد و راندمان بالا.

- قدرت انتقال بزرگ است، قابلیت اضافه بار قوی است، و اندازه انتقال تحت شرایط کاری مشابه کوچک است.

- کشش مورد نیاز کوچک است و فشار وارد بر شفت کم است.

- این میتواند در محیطهای خشن مانند دماهای بالا، رطوبت، گرد و غبار و آلودگی کار کند.

در مقایسه با گیربکس دنده، درایو زنجیر مشخص شده است:

الزامات ساخت و نصب کم

هنگامی که فاصله مرکز بزرگ است، ساختار انتقال ساده است.

سرعت زنجیر آنی و نسبت دنده لحظهای ثابت نیست و انتقال از پایداری کمتری برخوردار است.

معایب:

معایب اصلی درایو زنجیرهای عبارتند از:

- فقط برای انتقال بین دو شفت موازی قابل استفاده است.

- هزینه بالا

- پوشیدن آسان، کشش آسان، ثبات انتقال صنعتی ضعیف

- بارهای دینامیکی اضافی، ارتعاش، شوک و نویز در حین کار ایجاد میشود.

- نباید در یک درایو معکوس سریع استفاده شود.

5. قطار دنده

گیربکس متشکل از بیش از دو دنده را قطار دنده میگویند. با توجه به اینکه آیا حرکت محور در قطار دنده وجود دارد یا خیر، انتقال دنده را میتوان به انتقال دنده معمولی و انتقال دنده سیارهای تقسیم کرد. چرخ دندهای که دارای حرکت محوری در یک چرخ دنده است، چرخ دنده سیارهای نامیده میشود.

1) قطار دندهای به دو نوع تقسیم میشود: قطار محور ثابت و قطار اپی سیکلیک.

2) نسبت سرعت زاویهای (یا سرعت دورانی) شفت ورودی به شفت خروجی در قطار را نسبت دنده قطار میگویند که برابر است با نسبت حاصل ضرب تعداد دندانههای همه چرخ دندههای پیرو در هر جفت دنده مشبک به تعداد دندانههای همه چرخ دندههای محرک.

3) در قطار دنده اپی سیکلیک به دندهای که موقعیت محور آن تغییر میکند یعنی دندهای که هم میچرخد و هم میچرخد دنده سیارهای و دنده ای با موقعیت محوری ثابت را دنده مرکزی یا خورشیدی میگویند.

4) نسبت دنده قطار دنده اپی سیکلیک را نمیتوان بطور مستقیم با روش حل نسبت قطار محور ثابت محاسبه کرد.

روش حرکت نسبی (یا روش وارونگی) باید برای تبدیل قطار دنده اپی سیکلیک به یک قطار محور ثابت فرضی با استفاده از اصل حرکت نسبی استفاده شود.

ویژگیهای قطار دندهای:

- مناسب برای انتقال صنعتی بین دو محور که از هم دور هستند.

- میتواند به عنوان یک گیربکس برای دستیابی به انتقال سرعت متغیر استفاده شود.

- نسبت دنده بزرگتر را میتوان بدست آورد.

- دستیابی به سنتز و تجزیه حرکت

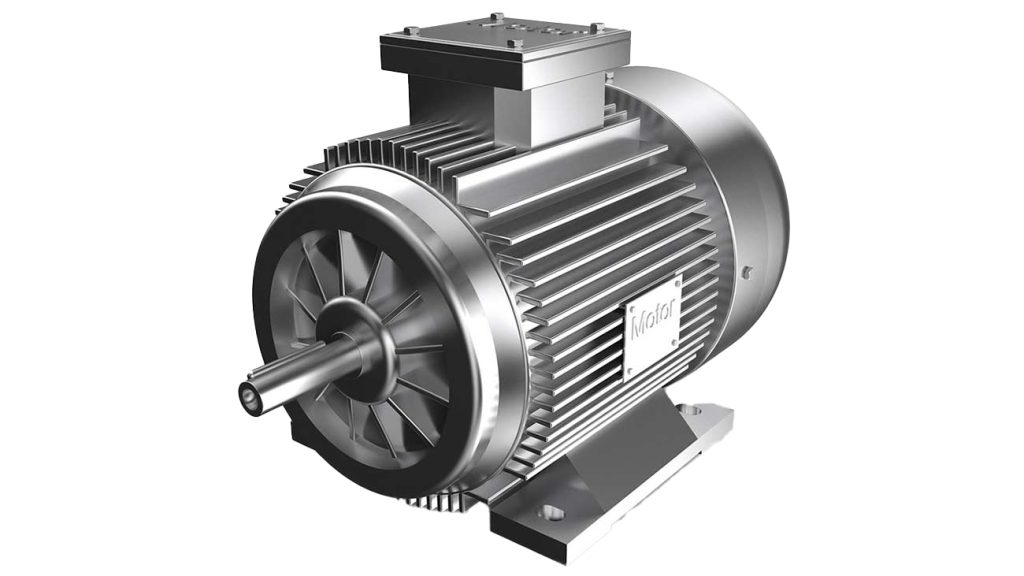

نوع 2: انتقال الکتریکی

انتقال الکتریکی به استفاده از موتورهای الکتریکی برای تبدیل انرژی الکتریکی به انرژی مکانیکی، برای راندن انواع ماشین آلات تولیدی، وسایل نقلیه حمل و نقل و مواردی که در زندگی نیاز به جابجایی دارند، اطلاق میشود.

- دقت بالا: سروو موتور به عنوان منبع تغذیه استفاده میشود و بال اسکرو و تسمه تایم از یک مکانیسم انتقال ساده و کارآمد تشکیل شده است. خطای تکرارپذیری آن 0.01 درصد است. دستگاه پرس بریک از این روش انتقال صنعتی استفاده میکند.

- صرفهجویی در انرژی: انرژی آزاد شده در مرحله کاهش سرعت چرخه کار میتواند برای استفاده مجدد به انرژی الکتریکی تبدیل شود، بنابراین هزینههای عملیاتی کاهش مییابد و تجهیزات الکتریکی متصل تنها 25٪ از تجهیزات برق مورد نیاز برای رانندگی هیدرولیک است.

- کنترل دقیق: کنترل دقیق با توجه به پارامترهای تنظیم شده، با پشتیبانی از سنسورهای با دقت بالا، دستگاههای اندازهگیری، فن آوری کامپیوتر، میتواند تا حد زیادی از دقت کنترلی که با روشهای دیگر کنترل به دست میآید، فراتر رود.

- حفاظت از محیط زیست: با توجه به کاهش مصرف انرژی و عملکرد بهینه آن، منبع آلودگی کاهش مییابد و صدا کاهش مییابد که تضمین بهتری برای کار حفاظت از محیط زیست کارخانه است.

- کاهش نویز: مقدار نویز عملیاتی کمتر از 70 دسی بل است که حدود 2/3 مقدار نویز دستگاه قالبگیری تزریقی هیدرولیکی است.

- صرفهجویی در هزینه: هزینه روغن هیدرولیک و مشکل ایجاد شده حذف میشود. هیچ لوله سخت یا لوله نرمی وجود ندارد، نیازی به خنک کردن روغن هیدرولیک نیست و هزینه آب خنک کننده بسیار کاهش مییابد.

حتما بخوانید:

آشنایی با انواع تجهیزات آسانسور

موتور الکتریکی (الکتروموتور) چیست؟

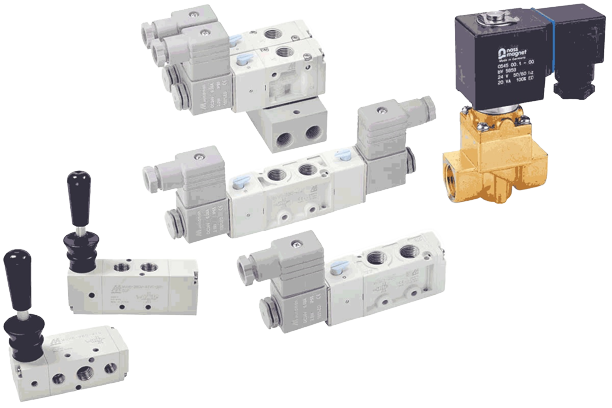

نوع 3: انتقال پنوماتیک

انتقال پنوماتیک از گاز فشرده بعنوان محیط کار و انتقال سیال نیرو یا اطلاعات توسط فشار گاز استفاده میکند.

مزایا:

- با هوا بعنوان محیط کار، محیط کار نسبتاً آسانی بدست میآید و هوای استفاده شده به اتمسفر تخلیه میشود که کار با آن راحت است و در مقایسه با گیربکس هیدرولیک نیازی به تهیه مخزن سوخت بازیافتی و خط لوله نیست.

- از آنجایی که ویسکوزیته هوا بسیار کم است (حدود یک ده هزارم ویسکوزیته روغن هیدرولیک)، تلفات آن نیز کم است. بنابراین تمرکز گاز و حمل و نقل از راه دور راحت است. نشتیهای خارجی به اندازه درایوهای هیدرولیک محیط را آلوده نمیکند.

- در مقایسه با گیربکس هیدرولیک، گیربکس پنوماتیک عملکرد سریع، پاسخ سریع، تعمیر و نگهداری ساده، محیط کار تمیز و بدون خراب شدن رسانه دارد.

- محیط کار سازگاری خوبی دارد، به ویژه در محیطهای سخت کاری مانند قابل اشتعال، انفجار، گرد و غبار، مغناطیسی قوی، تشعشع، ارتعاش و غیره، برتر از کنترل هیدرولیک، الکترونیکی و الکتریکی

- هزینه آن کم است و اضافه بار را میتوان بطور خودکار محافظت کرد.

معایب:

- بدلیل تراکم پذیری هوا، سرعت کار از ثبات کمتری برخوردار است. با این حال، استفاده از دستگاه اتصال گاز-مایع نتایج رضایت بخشی را به همراه خواهد داشت.

- بدلیل فشار کاری کم (معمولاً 0.31 مگاپاسکال) و بدلیل اینکه اندازه سازه نباید خیلی بزرگ باشد، کل نیروی خروجی نباید بیشتر از 10 تا 40 کیلو نیوتن باشد.

- صدای آن زیاد است و در زمان اگزوز با سرعت بالا یک صدا خفه کن اضافه میشود.

- سرعت انتقال سیگنال گاز در دستگاه پنوماتیک کمتر از سرعت الکترون و نور در سرعت صوت است. بنابراین، سیستم کنترل پنوماتیک نباید در مدارهای پیچیده با مراحل اجزای بیش از حد مورد استفاده قرار گیرد.

مطالب مرتبط:

تجهیزات و متعلقات پنوماتیک کدامند؟

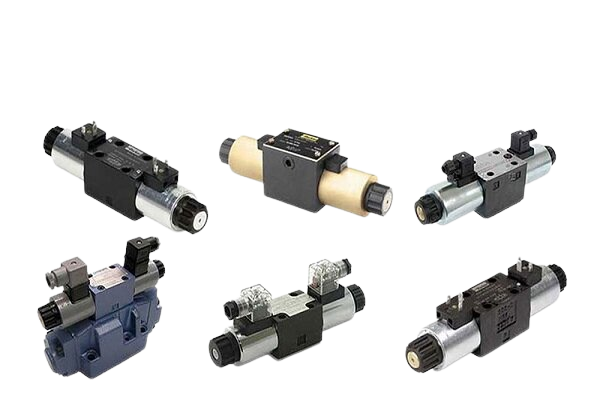

نوع 4: انتقال هیدرولیک

انتقال هیدرولیک یک روش انتقال صنعتی است که از مایع بعنوان یک محیط کار برای انتقال انرژی و کنترل استفاده میکند.

مزایا:

- از نقطه نظر ساختاری، توان خروجی در واحد وزن و توان خروجی در واحد اندازه در چهار نوع حالت انتقال تحت فشار قرار میگیرد و دارای نسبت اینرسی ممان زیادی است. حجم گیربکس هیدرولیک در صورت انتقال همان قدرت کم است. وزن سبک، اینرسی کم، ساختار فشرده و چیدمان انعطاف پذیری نیز دارد.

- از نقطه نظر عملکرد، سرعت، گشتاور، قدرت را میتوان بصورت گام به گام تنظیم کرد، پاسخ سریع، جابجایی و تعویض سریع، محدوده سرعت گسترده، محدوده سرعت تا 100:1 تا 2000:1. عمل سریع، کنترل و تنظیم نسبتا ساده است، عملیات راحت و صرفهجویی در کار است، و همکاری با کنترل الکتریکی و اتصال با CPU برای تسهیل اتوماسیون راحت است.

- از نقطه نظر استفاده و نگهداری، اجزاء دارای خواص روانکاری خوب، آسان برای دستیابی به حفاظت اضافه بار و حفظ فشار، ایمن و قابل اعتماد هستند. مولفهها براحتی قابل دستیابی به سریال سازی، استانداردسازی و تعمیم هستند.

- تمام تجهیزات با تکنولوژی هیدرولیک ایمن و قابل اعتماد هستند.

- اقتصادی: انعطاف پذیری و تنوع فناوری هیدرولیک بسیار قوی است که میتواند انعطاف پذیری تولید انعطاف پذیر را افزایش دهد و به راحتی فرآیند تولید را تغییر و تنظیم کند. ساخت قطعات هیدرولیک نسبتاً ارزان است و سازگاری نسبتاً بالایی دارند.

- ترکیب آسان فناوری هیدرولیک با فنآوریهای جدید مانند کنترل میکروکامپیوتر، ادغام “ماشین-الکتریک-هیدرولیک-نور” را تشکیل میدهد که به روند توسعه جهانی تبدیل شده است و دیجیتالی شدن آن آسان است.

مطالب مرتبط:

معایب:

هر چیزی مزایا و معایبی دارد. درایوهای هیدرولیک نیز از این قاعده مستثنی نیستند:

- گیربکس هیدرولیک به دلیل سطح متحرک نسبی به ناچار نشت میکند و روغن کاملاً تراکم ناپذیر نیست. علاوه بر این، گیربکس هیدرولیک نمیتواند نسبت انتقال دقیقی به دست آورد و بنابراین نمیتواند در زنجیره انتقال ماشین ابزار مانند چرخ دندههای رزوه ای استفاده شود.

- تلفاتی مانند تلفات در امتداد، تلفات موضعی و نشتی در جریان روغن وجود دارد و راندمان انتقال پایین است که برای انتقال صنعتی از راه دور مناسب نیست.

- در شرایط دمای بالا و دمای پایین، انتقال هیدرولیک دارای مشکلات خاصی است.

- به منظور جلوگیری از نشت روغن و برآوردن الزامات عملکردی خاص، قطعات هیدرولیک با نیازهای دقت بالایی تولید میشوند که مشکلات خاصی را برای استفاده و نگهداری ایجاد میکند.

- بررسی عیوب بخصوص برای واحدهایی که فناوری هیدرولیک در آنها رایج نیست دشوار است. این تناقض اغلب مانع از ترویج و کاربرد بیشتر فناوری هیدرولیک میشود. تعمیر و نگهداری تجهیزات هیدرولیک به تجربه خاصی نیاز دارد و آموزش تکنسینهای هیدرولیک به مدت زمان طولانی تری نیاز دارد.

خرید انواع تجهیزات صنعتی، پنوماتیک، هیدرولیک، برق صنعتی، ابزاردقیق و… از سایت فروشگاه اتوماسیون صنعتی دکتر پی ال سی

جمع بندی:

چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با سیستم انتقال صنعتی دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای ذکر شده و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه ما مراجعه کنید. جهت کسب اطلاعات بیشتر همین الان از طریق واتساپ و فرم درخواست مشاوره با ما در تماس باشید.