ترکیب مخلوط لاستیک در میکسر بنبوری (Banbury)

پیش از آشنایی با دستگاه بنبوری بهتر است بدانیم که در صنعت تایر، تشکیل لاستیک از اهمیت بسزایی برخوردار است. این امر با اضافه کردن ترکیبات مختلف لاستیک، در میکسر بنبوری صورت میپذیرد. در ابتدا لاستیک به میزان لازم بوسیله دستگاه برش Bale برش داده میشود. سپس در میکسر پردازش خواهد شد. لاستیک پس از مراحل مربوطه به قسمت مورد نظر ارسال میشوند، اکسترودر گرم و اکسترودر سرد به منظور تشکیل آج، مهره، و… . به منظور آشنایی کامل با همه مراحل در خط تولید لاستیک میتوانید به این مقاله مراجعه فرمایید.

حتما بخوانید:

خط بازیافت تایر (لاستیک خودرو)

صفر تا 100 خط تولید لاستیک خودرو

توجه: گروه صنعتی سپیانی در زمینه خط تولید و ساخت دستگاه بنبوری فعالیتی ندارد.

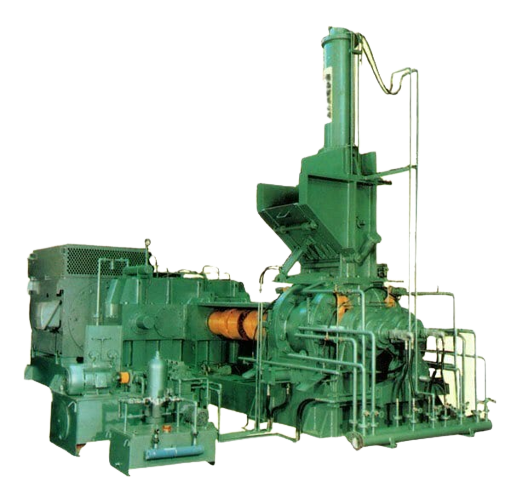

آشنایی با دستگاه بنبوری(Banbury Mixer):

در صنایع تایر تولید مخلوط لاستیک یا تشکیل ترکیبات لاستیک حایز اهمیتترین قسمت تولید لاستیک است. دو ماده اصلی یک مخلوط لاستیکی عبارت هستند از خود لاستیک و پرکننده، به نوعی که به منظور حصول به مخلوط از یکدیگر متفاوت باشند.

اهداف:

بسته به نوع استفاده از پیش تعیین شده از تایر، امکان دارد هدف بهینه سازی عملکرد، به ماکزیمم رساندن کشش در دو حالت مرطوب و خشک و یا حصول به مقاومت غلتکی بیشتر باشد. ترکیب کردن به مفهوم گردآوری همه مواد مورد نیاز به منظور مخلوط کردن دسته ای از ترکیب لاستیک است. هر عنصر با نظر به ویژگی مورد نیاز برای آن عنصر ترکیب ناهمگونی از مواد تشکیل دهنده دارد. مراحل اختلاط در APOLLO TIRES LTD ، LIMDA را مورد بازبینی قرار دادیم که در آن از چهار لاستیک اصلی استفاده شده است:

1. لاستیک استایرن

2. بوتادین (SBR)

3. لاستیک پلی بوتادین (BR)

4. لاستیک بوتیل (همراه با لاستیک بوتیل هالوژنه)

سه مورد اول نخست به عنوان ترکیبات جانبی مورد استفاده واقع میشوند. در صورتی که لاستیک بوتیل و لاستیک بوتیل هالوژنه شده در درجه نخست به منظور آستر درونی یا قسمت درونی که هوای فشرده شده را درون تایر حفظ میکند مورد استفاده قرار خواهد گرفت. این مقاله دربردارنده مطالبی مشمول بر آشنایی مختصر با تشکیل ترکیب، مخلوط کردن ترکیب با بهرهگیری از میکسر Banbury ، چرخه میکسر Banbury است.

دستگاه بنبوری جزء ماشینآلات اختلاط داخلی است که متشکل از سه بخش عمده است:

- بخش تغذیه

- بخش اختلاط

- بخش موتور

بخش تغذیه بنبوری لاستیک

این بخش حاوی یک قیف تغذیه به منظور دریافت مواد است. همچنین یک رام به منظور حفظ و نگهداری مواد در داخل اطاقک اختلاط تشکیل شده است. بالا و پایین شدن رام و باز و بسته شدن دریچه قیف تغذیه توسط فشار هوا انجام میگیرد. رام مواد مخلوط شونده را در محدوده عملیاتی موثر روتورها نگه خواهد داشت.

بخش اختلاط بنبوری لاستیک

از دو سیلندر به یکدیگر مرتبط که درون آن از دومارپیچ حلزونی که به نام روتور شناخته میشوند، تشکیل شده است. این روتورها درکنار یکدیگر درون این سیلندرها واقع شدهاند و در راستای عکس یکدیگر با سرعتهای متغیر، نسبت به یکدیگر درحال چرخش هستند، یکی از روتورها کمی سریعتر حرکت میکند.

هر یک از روتورها دربردارنده دو یا چهار بادامک هستند. دور روتورها بوسیله چرخش موتورهایی که با ولتاژ بالا فعالیت میکنند آماده میشوند. این سیلندرها و روتورها درون یک محفظه چدنی قرار گرفتهاند که به نام محفظه اختلاط، شناخته میشود. عمل اختلاط درون این اطاقک اختلاط صورت میگیرد به همین سبب، بنبوری به مخلوط کن داخلی معروف است.

بخش موتور بنبوری لاستیک

به منظور درهم آمیختن مواد در درون محفظه اختلاط بنبوری، موتوری تعبیه شده است که روتورها را به گردش در خواهد آورد.

حتما بخوانید: تجهیزات خط تولید لاستیک (بچ اف، دوپلکس، غلطک، پرس)

فرآیند اختلاط در میکسر بنبوری

این قسمت به عملیاتی که باید به منظور تولید یک بچ مخلوط شده که دارای ویژگیهای مورد نظر به منظور عملیات بعدی و ویژگیهای محصول است مرتبط است. یک مرحله اختلاط مطلوب یعنی همه اجزا و مواد یک کامپاند با یکدیگر درون یک مخلوطکن تغذیه وارد شود. و بدون بوجود آمدن خطر سوختگی در یک سیکل به اندازه کافی با یکدیگر مخلوط شده و بعد از این اجزا به یک شکل مدنظر به منظور عملیات بعدی (بصورت نوار یا دانهای شکل) تبدیل خواهند شد.

مواد بعد از توزین، روی دستگاه بنبوری انتقال مییابد که شامل یک ترازوی الکترونیک است که به مقدار لازم مواد را وزن خواهد کرد. مواد اولیه از دهانه بنبوری به درون محفظه اختلاط تخلیه میشوند و در فاصله روتورها و همچنین روتورها با بدنه با هم آمیخته میگردند. بعد از کامل شدن فرآیند اختلاط، مخلوط از دریچه زیرین میکسر بنبوری تخلیه میشود و بر روی دو میل به ورق تبدیل میشود. پس از آن با عرض از پیش تعیین شدهای بریده میشود و بعد از عبور از درون محلول «بچ آف» شستشو و خنک میشود. پس از آن به شکل ورق گردآوری میگردد.

لازم به یادآوری است که که در اختلاط بر روی میل درجه حرارت پایینتر و زمان اختلاط طولانیتر خواهد بود. اما در بنبوری زمان اختلاط پایینتر و درجه حرارت بالاتر میرود. در کارخانجات بزرگ لاستیک، بخصوص کارخانههای تولید کننده تایر، به شکل عمده دستگاه بنبوری به منظور فراهم کردن آمیزهها به جای غلتکها مورد استفاده قرار میگیرند. کارخانجات کوچکتر لاستیک سازی نیز به منظور بازدهی تأثیرگذار، مجبور به فراهم کردن آمیزه در مخلوط کن بنبوری شدهاند.

ترتیب ورود مواد به دستگاه بنبوری

گزینش ترتیب ورود مواد به یک مخلوط کن یک عامل فوقالعاده تأثیر گذار در کارکرد عمل اختلاط و همچنین در میزان تولید و ویژگیهای مخلوط حاصل از آن است بر طبق یک دستور فراگیر شمار موادی که در یک دوره مخلوط اضافه میکردند و سلب بالابردن و پایین آوردن رام خواهند شد باید به حداقل برسند و این به دلیل تایمی است که این عمل صرف خواهد کرد.

فراهم کردن آمیزه لاستیکی در مخلوط کن های داخلی

1. نخست تکههای کائوچوی وزن شده به درون مخلوط کن سرازیر میگردد. پس از یک فرایند نرم کردن کوتاه، فیلرها(مانند دوده)، روغنها سایر عوامل اضافه میگردد، بعد از آن کوبه یا رام را پایین میآورند.

2. چنانچه حجم پرشدن و فشار رام درست باشد. پایین آمدن و صدای ضربه انتهای رام پس از ۱۵تا۲۰ ثانیه شنیده خواهد شد.

3. ترکیب شدن کامل پرکنندهها نظیر دوده، سیلیکا، تالک

کنترل کیفیت و مراحل اختلاط

بعضی از دلایل که به صورت مکرر و پی در پی در اختلاط آمیزههای لاستیکی دخیل هستند به نسبت مشخص میباشند همچون:

- مواد اولیه مورد استفاده میبایست یکنواخت باشند.

- آمیزه ها باید به شکلی فرمول بندی شود که تأثیر تغییرات کوچک طی مراحل کار به حداقل برسد.

- روش اختلاط (ترتیبی که مواد به یکدیگر اضافه میگردند) باید در تناسب با فرمول بندی و طرحریزی مخلوط کن بنبوری باشد.

- مخلوط کن میبایست به خوبی محافظت شود تا محصولی یکنواخت تولید گردد.

حتما بخوانید: اهمیت تعمیر و نگهداری خطوط تولید

شماری از اشکالات احتمالی در دستگاه بنبوری

مشکل 1: بالا نیامدن کوبه

علل احتمالی:

- نشتی پکینگ اطراف سیلندر پیستون کوبه

- فشار هوا وجود ندارد

- کنترل هوا ناقص صورت میگیرد

راه حل:

- عوض کردن پکینگ

- اصلاح شرایط

- مشکل بعدی را بررسی کنید

مشکل 2: چسبیدن مواد به گلویی قیف

علل احتمالی:

- تجمیع و انباشت مواد

- بزرگی ابعاد بیش از اندازه پیمانه

- افزودن نامناسب مایعات

راه حل:

- تمیز کردن گلویی قیف

- کوچک کردن سایز پیمانه

- دقت بیشتر در هنگام بارگیری مواد

مشکل 3: چسبیدن مواد به چرخانهها یا دریچه تخلیه

علل احتمالی:

- فقدان تنظیمات کافی حرارت ماشین

- تناوب نامناسب افزایش مواد

- بسیار زیاد بودن فشار کوبه

راه حل:

- دمای پیمانه را با پیرومتر وارسی کنید.

- در تناوب افزایش مواد تغییر حاصل کرده.

- کاهش میزان

مشکل 4: بالا رفتن سریع دمای آمیزه

علل احتمالی:

- افزایش بیش از حد فشار کوبه

- نامتناسب بودن ابعاد پیمانه

- نامتناسب بودن تناوب افزایش مواد

- متناسب کارنکردن سیستم سرمایش

راه حل:

- کاهش میزان فشار

- در اندازه و ابعاد پیمانه تجدید نظر شود

- در تناوب افزایش مواد تغییر ایجاد کنید

- تمیز کردن سیستم در صورت نیاز

مشکل 5: دمای آمیزه به اندازه مورد نیاز نمیرسد

علل احتمالی:

- کاهش شدید فشار کوبه

- نامتناسب بودن سایز پیمانه

- نامتناسب بودن تناوب افزایش مواد

راه حل:

- افزایش فشار

- سایز و ابعاد پیمانه را درست کنید

- در ترتیب افزایش تغییر ایجاد کنید.

مشکل 6: ترکیب ناکافی

علل احتمالی:

- نامتناسب بودن سایز و ابعاد پیمانه

- نامتناسب بودن تناوب افزایش مواد

- فقدان مواد اصلی با کیفیت مطلوب

راه حل:

- تصحیح ابعاد و اندازه پیمانه

- تغییر در توالی افزایش

- هماهنگ کردن شرایط موجود با قسمت کنترل کیفیت

هدف از تنظیم و نگهداری دستگاه بنبوری (میکسر لاستیک)

افزایش و ضمانت کیفیت محصول نهایی، دوری از over mixing و کم شدن تفاوت میان محصول نهایی از بچهای گوناگون است. تا به امروز دلایل فراوانی نشان داده است که با در مد نظر قرار دادن انرژی وارد شده به مراحل گوناگون روند اختلاط (هم به شکل توان لحظه ای و هم به شکل توان کلی و یا کار ورودی) امکان افزایش دقت و کنترل بر روی مراحل کار وجود دارد. در اختلاط یک آمیزه لاستیکی خلق هر نوع تغییری در توان مصرفی قادر است نشاندهنده مرحلهای از روند کار باشد. نظیر تر شدن، پراکندگی (dispersion) و نرم شدن که هر یک میتوانند در تعیین ویژگی نهایی محصول تأثیرگذار باشند.

ویژگیهایی نظیر ویسکوزیته و تورم (die swell) که به کسر حجمی لاستیک در مخلوط بستگی دارد. در انتهای فرآیند پراکندگی به میزان اپتیمم خود خواهند رسید. در نتیجه یک مخلوط پراکنده نشده (disperse) نشده، در قیاس با یک آمیزه هموژن، همواره از ویسکوزیته بالاتر و die swell پایین تری برخوردار هستند. توجه به توان مورد استفاده، شیوهای بدیهی تر به من منظور اندازهگیری زمان پراکنده شدن دوده سیاه خواهد بود. با قیاس زمان دما و نمودارهای توان یا توان کلی به عنوان شیوههایی به منظور کنترل مراحل کار، به نتایج زیر میرسیم:

نتایج:

یک: در زمان اختلاط با زمان از پیش تعیین شده ،عواما مداخلهگری مانند زمان لازم به منظور گرم شدن فلزات در ابتدای اختلاط ،شتاب سرد شدن و نیز زمان مورد نیاز به منظور افزودن اجزا آمیزه میزان مشخصی در نظر گرفته خواهد شد. در نتیجه هرگونه تغییر در این موارد سبب ایجاد تقاوتهایی در محصول یک بچ با بچ دیگر میشود.

دو: در زمان اختلاط با دمای از پیش تعیین شده که بیشتر به شیوه عکس و در سیکل اختلاط کوتاهی انجام میپذیرد، حایز اهمیتترین محدودیت، دقت در اندازه گیری میزان دمای بچها محسوب میشود. به بیان دیگر کاهش حرارتی فراوان حاصل شده بوسیله میکسر، عمدتاً دقت در اندازه گیری دما را از بین خواهند برد.

سه: زمانی که اختلاط با توان ورودی از پیش در نظر گرفته شده چارچوبهای فوق از میان رفته و شباهت میان بچ ها بیشتر خواهد شد. در ضمن در این شیوه زمان اختلاط بیشتر از ۳ دقیقه است. اساسا توجه به کار یا توان ورودی به تنهایی کافی نخواهد بود. زیرا باید تاثیر عوامل مداخلهگر متغییر روند کار را نیز بر روی نمودار توان مد نظر قرار داد.

چهار: هرچند این اطلاعات به تنهایی اصولی به منظور کنترل مراحل کار باشد بلکه باید کنترلهای زمان و دما را نیز در کنار آنها مورد توجه قرار بگیرد.

سخن آخر

گروه صنعتی سپیانی با سابقهای درخشان در زمینه واردات و توضیح تجهیزات صنعتی و در اختیار داشتن برترین مهندسین و متخصصین ایرانی بدون رقیب و پیشرو در عرصه صنعت و تولید کشور افتخار ارائه خدمات ذیل را به تولید کنندگان عزیز دارد:

1- نصب، راهاندازی وتعمیر خطوط لاستیک سازی مشتمل بر بنبوری-غلطک-بچ اف-کلندر-دوپلکس-تایر سازی- وپرسهای پخت مکانیک وهیدرولیک

2- عیب یابی موردی دستگاهها و اورهال کردن انها

3- تامین تجهیزات ماشین الات و دستگاههای کارخانجات صنعتی

4- مشاوره، طراحی، نصب و راهاندازی خط تولید تایر سازی شامل بنبوری درتناژ مختلف-غلطک در تمامی سایزها- کلندر پرس پخت و…

5- مشاوره رایگان به منظور طراحی، راهاندازی، تعمیرات و نگهداری خط تولید

6- بهینه سازی الگویهای مصرف برق (بانک خازن)

7- و در آخر مهمترین مورد که تربیت نیروهای متخصص به منظور کار با اتوماسیون و ماشینآلات صنعتی

توجه: گروه صنعتی سپیانی در زمینه خط تولید و ساخت دستگاه بنبوری فعالیتی ندارد.