مخازن تحت فشار

اصطلاح “مخزن تحت فشار” طیف وسیعی از سیستمهای مختلف را نشان میدهد که همه با هدف مشخص محدود کردن مقدار زیادی سیال در یک فضای کوچک طراحی شدهاند. این تعریف شامل شاهکارهای مهندسی چشمگیر مانند راکتورهای هستهای و هواپیماها تا اقلام عادی روزمره مانند قوطی دئودورانت میشود.

فناوریهایی که بر محتوای قابل اطمینان مایعات و گازهای تحت فشار متکی هستند چیز جدیدی نیستند. با این وجود، طراحی و ساخت مخازن تحت فشار چالش مهندسی جالبی را ارائه میکند: متقاعد کردن سیال برای اشغال حجمهای کمتر از «طبیعی» اغلب مستلزم استفاده از مقدار عظیمی انرژی است. با مقاله امروز سپیانی همراه باشید تا اطلاعات لازم را درباره مخازن تحت فشار کسب کنید.

مطالب مرتبط:

آشنایی با مخزن همزن دار و کاربرد آن

مخازن تحت فشار چیست؟

مخازن تحت فشار ظروفی هستند که برای نگهداری مایعات یا گازها در فشار بالا طراحی شدهاند. آنها را میتوان در تنظیمات مختلف، از دیگهای صنعتی گرفته تا مخازن غواصی یافت. در اصل مخازن تحت فشار بسیار تنظیم شدهاند و باید استانداردهای ایمنی سختگیرانه را رعایت کنند تا اطمینان حاصل شود که میتوانند در برابر فشارهای شدید مقاومت کنند.

مخازن تحت فشار علاوه بر فولاد میتوانند از آلومینیوم یا مواد کامپوزیت نیز ساخته شوند. مخازن تحت فشار میتوانند به شکل کروی یا استوانهای باشند و اندازه آنها از مخازن کوچکی که یک نفر میتواند حمل کند تا مخازن صنعتی عظیم با ارتفاع چند طبقه متغیر است. صرف نظر از اندازه یا شکل آنها، همه مخازن تحت فشار یک هدف مشترک دارند: محتویات خود را در فشارهای بالا با خیال راحت نگه دارند.

استانداردهای مختلف مخزن تحت فشار چیست؟

چندین استاندارد و مقررات هر قسمت از مخازن تحت فشار را کنترل میکنند. با این حال، انجمن مهندسین مکانیک آمریکا (ASME) و کد مخزن تحت فشار (BPVC) یک استاندارد بطور گسترده پذیرفتهشدهاست.

این بخش بعنوان بخشی از مسئولیتهای خود، بویلرها، مخازن تحت فشار و اجزای نیروگاه هستهای را طراحی، ساخت، نصب، آزمایش، بازرسی و تایید میکند. بخش هشتم ASME BPVC بر مخازن تحت فشار حاکم است. این بخش خود دارای سه بخش است:

بخش I

این بخش شامل تمام مخازن تحت فشار است که برای کار با فشار داخلی یا خارجی که ممکن است بیش از 15 psig باشد طراحی شده است. میتوان از یک ظرف آتش زده یا بدون آتش استفاده کرد و از طریق منبع خارجی یا گرمایش غیرمستقیم فشار را بدست آورد. مهندسان رویکرد طراحی به قانون را تطبیق میدهند. بخش I بر اساس نظریه استرس عادی است.

بخش II

این بخش کلیه مخازن تحت فشاری را که قرار است با فشارهای داخلی یا خارجی تا 10000 پوند بر اینچ مربع کار کنند را پوشش میدهد. الزامات مربوط به مواد، طراحی و بررسی غیرمخرب در بخش II سختگیرانهتر از بخش I است. به این معنی که محاسبات مورد نیاز دقیق تر است.

مهندسان این بخش از طراحی به تحلیل برای قرار دادن مخازن تحت فشار در سطوح بالاتر تنش استفاده میکنند. بر خلاف بخش I، بر اساس نظریه حداکثر انرژی اعوجاج است.

بخش III

مخازن تحت فشار مورد نیاز و غیر مجاز را برای استفاده بالای 10000 پوند بر اینچ مربع شناسایی میکند. استاندارد دیگری که یکپارچگی مخازن تحت فشار را حفظ میکند، کد بازرسی مخازن تحت فشار API 510 برای بازرسی، رتبهبندی، تعمیر و تغییر در حین سرویس است.

مطالب مرتبط:

آشنایی با انواع مخازن BBT و CCT

انواع مخازن تحت فشار:

مخازن تحت فشار بر اساس شکل یا عملکرد آنها انواع مختلفی دارند. انواع مخازن تحت فشار عبارتند از:

- انواع مخازن تحت فشار با توجه به کاربردشان

- مخازن ذخیره سازی

مخازن ذخیرهسازی ظروف تحت فشاری هستند که مایعات، بخارات و گازها را در خود جای میدهند. استفاده مجدد از مخازن برای فرآیندهای آینده یا ذخیره محصولات نهایی مانند گاز طبیعی فشرده (CNG) و نیتروژن مایع امکان پذیر است.

مبدلهای حرارتی:

مبدلهای حرارتی به انتقال گرما بین دو یا چند سیال کمک میکنند. صنایع زیستی، صنایع غذایی، دارویی و انرژی بیشتر از آنها استفاده میکنند. تجهیزات برای مبدلهای حرارتی با توجه به خواص حرارتی و جریان سیالات درگیر در تبادل حرارت و با توجه به ویژگی حرارتی پارتیشن رسانا (برای مبدلهای حرارتی تماس غیر مستقیم) طراحی شدهاست. مواد مبدل حرارتی توسط اختلاف دمای سیالات سرد و گرم و فشار داخلی آنها تحت فشار قرار میگیرند.

دیگ بخار:

بویلرها ماشینهایی هستند که از انواع مختلف انرژی برای ایجاد گرما استفاده میکنند. سپس مایعات با استفاده از این گرما به بخار تبدیل میشوند. دیگ بخار معمولا از ظروف فلزی تشکیل شده است که گرما را از یک منبع به یک سیال منتقل میکند. بخار حاصل از دیگ برای اهداف مختلفی استفاده میشود. دیگ بخار باعث میشود که بخار سریعتر برود بنابراین میتواند پرههای توربین را بچرخاند. دیگ باید جامد باشد تا بتواند تمام فشار و گرما را تحمل کند. بیشتر مواد با گرم شدن ضعیف تر میشوند.

ظروف فرآیندی:

ظروف فرآیندی ظروف بزرگی هستند که در آن فرآیندهای صنعتی مانند اختلاط و هم زدن، آبپاشی، تقطیر و جداسازی مواد شیمیایی و واکنشهای شیمیایی اتفاق میافتد. فشار داخل ظرف فرآیند بسته به فرآیند و مواد مورد استفاده تغییر میکند.

مخازن تحت فشار کروی:

مخازن تحت فشار کروی برای نگهداری مایعات تحت فشار زیاد مناسب هستند. آنها مستحکم هستند و براحتی شکسته نمیشوند، اما ساخت آنها سخت و پرهزینه است. فشار به طور مساوی روی کره پخش میشود، بنابراین هیچ نقطه ضعفی وجود ندارد. کرهها نیز به اندازه اشکال دیگر فضای زیادی را اشغال نمیکنند. ظروف کروی اگر هم اندازه باشند نسبت به ظروف استوانهای از مواد کمتری استفاده میکنند. رگهای کروی نیز بدلیل مساحت سطح کوچکتر، کمتر نسبت به سایر اشکال انتقال گرما دارند.

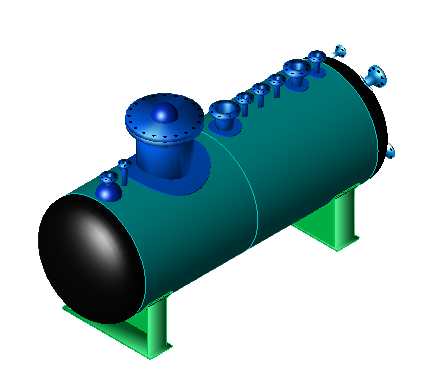

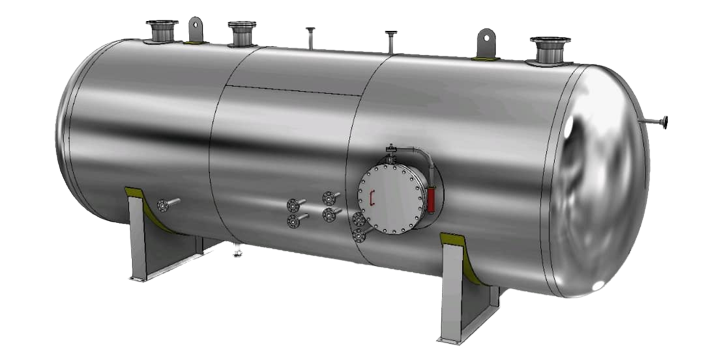

مخازن تحت فشار استوانهای:

مخازن تحت فشار استوانهای دارای پوسته استوانهای و یک یا چند سر هستند. پوسته استوانهای بدنه اصلی مخزن تحت فشار است. سرها مانند کلاهکهای انتهایی هستند که محتویات ظرف را میپوشانند و ممکن است نمایهای صاف یا گردتر داشته باشند. ضعف ظرف استوانهای را کاهش میدهد.

مخازن تحت فشار استوانهای به دلیل کاربردهای فراوانی که دارند از جمله محبوب ترین نوع هستند. هزینه تولید آنها نسبت به مخازن کروی کمتر است اما به اندازهای بادوام نیستند. سپس به مخازن تحت فشار استوانهای نیاز دارد که دیوارههای ضخیمتری داشتهباشند تا فشاری برابر با یک مخزن کروی تحمل کنند.

حتما بخوانید:

آشنایی با مخازن میکسر دار مایعات

جهت گیریهای مختلف مخزن چیست؟

یک ظرف استوانهای بسته به کاربردش ممکن است دارای محور افقی یا عمودی باشد.

مخزن با جهت گیری عمودی:

- برای فضای کوچک کف

- برای مخزنهای با حجم کم

- برای اختلاط موثر سیال در مخازن اختلاط

- زمانی که نسبت گاز به مایع بالا باشد

- برای حذف آسان تر اجزاء در جداسازی مایع از مایع

مخزن با جهت گیری افقی:

- در مبدلهای حرارتی برای تمیز کردن راحت تر

- در ته نشینی مخازن و فلاش درامها که حباب کمتری داشته باشند

معیارهای انتخاب مواد برای مخازن تحت فشار چیست؟

بتواند الزامات استحکام را برآورده کند – مواد مورد استفاده برای ساخت مخزن تحت فشار باید به اندازه کافی قوی باشند تا در طول عمر مفید آن دوام بیاورند. این امر شامل تحمل فشارهای خاص داخلی و خارجی و تنشهای سازهای است.

- مقاومت در برابر خوردگی – این برای مخازن تحت فشار ضروری است زیرا آنها باید در شرایط چالش برانگیز بخوبی کار کنند.

- بازگشت سرمایه – طول عمر مخزن تحت فشار باید هزینههای مواد، ساخت و نگهداری را در نظر بگیرد.

- سهولت در ساخت و نگهداری – ورقهای فلزی باید قابل ماشینکاری و جوشکاری باشند تا هندسه مخازن تحت فشار را تشکیل دهند. به این ترتیب نصب قطعات داخلی مخزن راحت تر خواهد بود.

- در دسترس بودن – اندازه مواد مخازن تحت فشار باید به راحتی در نزدیکی سازنده پیدا شود.

مواد متداول مورد استفاده برای مخازن تحت فشار کدامند؟

محبوب ترین مواد مورد استفاده برای ساخت مخازن تحت فشار عبارتند از:

- فولاد کربن

- فولاد ضد زنگ

- هاستلوی

- آلیاژهای نیکل

- آلومینیوم

- تیتانیوم

تست و بازرسی کیفیت مخازن تحت فشار متفاوت است؟

در ادامه این مقاله روشهای آزمایشی برای اطمینان از قابلیت اطمینان و ضریب ایمنی مخزن تحت فشار معرفی میشود:

تست بصری:

یک بازرس معتبر حداقل هر پنج سال یک بار مخازن تحت فشار را بازرسی میکند. آنها داخل و خارج مخزن را برای هر گونه ترک، تغییر شکل، تاول، نشت مایع، خوردگی یا سایر آسیبهایی که ممکن است رخ داده باشد، بررسی میکنند.

تست اولتراسونیک:

این ابزار از امواج صوتی با فرکانس بالا برای تشخیص عیوب سطحی یا زیرسطحی و اندازهگیری ضخامت دیواره مخزن تحت فشار استفاده میکند. این ماده امواج صوتی اولتراسونیک را جذب میکند و آنها را از طریق مبدل به سیگنال الکتریکی تبدیل میکند. اگر نقصی وجود داشته باشد، امواج منعکس شده مختل میشوند.

تست رادیوگرافی:

آزمایش رادیوگرافی شامل استفاده از اشعه ایکس یا اشعه گاما برای ایجاد تصویری از آنچه در زیر سطح مخزن تحت فشار قرار دارد، میباشد. ناپیوستگی ها، سوراخها و تفاوتهای چگالی نحوه انعکاس امواج را تغییر میدهد.

این روش نتایج ثابتی را ایجاد میکند. از این رو بطور گسترده مورد استفاده قرار میگیرد. با این حال، قرار گرفتن در معرض تابش گران است و نیاز به آموزش تخصصی دارد.

تست ذرات مغناطیسی:

این دستگاه از جریان مغناطیسی برای تشخیص عیوب سطح در مواد فرومغناطیسی استفاده میکند. بازرس یک جریان مغناطیسی را از طریق مخزن فشار بین دو پروب عبور میدهد. اگر ماده عاری از نقص باشد، شار به آرامی از طریق آن جریان مییابد. اما اگر ترک یا سایر ناهنجاریها وجود داشتهباشد، مقداری از شار مغناطیسی از مواد اطراف آن مناطق نشت میکند. هنگامی که ذرات فرومغناطیسی بصورت سوسپانسیون مایع یا پودر در قسمت بیرونی بدنه اعمال شوند، این عیوب بیشتر قابل مشاهده خواهند بود.

تست نفوذ مایعات:

یک بازرس مقدار کمی مایع به نام نافذ را به ناحیهای با درزها یا صفحات جوش دادهشده که ممکن است دارای ایراد باشد اعمال میکند. هنگامی که ماده نافذ پس از پاشش تهنشین شد، قبل از اعمال توسعه دهنده، مقدار اضافی آن از روی سطح پاک میشود و هر گونه نافذی که به داخل شکاف نفوذ کرده است، آشکار میشود.

تست فشار:

کد ASME BPV به تستهای استحکام و نشتی نیاز دارد. آزمایش فشار از روشهای هیدرواستاتیک یا پنوماتیک استفاده میکند: اولی از آب به عنوان واسطه استفاده میکند، در حالی که دومی از هوا یا نیتروژن استفاده میکند. انجام آزمایش پنوماتیک ایمنتر است زیرا گاز فشرده حاوی انرژی کمتری نسبت به مایع فشرده است. این فرآیند با حذف تمام هوای داخل ظرف قبل از پر کردن آن با مایع آزمایش کار میکند تا زمانی که فشار طراحی 1.5 برابر برای آزمایش هیدرواستاتیک و 1.2-1.5 برابر فشار طراحی برای آزمایشهای پنوماتیک بدست آید و فشار مذکور را درونی کند.

حتما بخوانید:

سوالات متداول درباره مخزن تحت فشار

کدام مخزن تحت فشار قوی تر است؟

مخازن تحت فشار کروی معمولاً برای ذخیره سیالات فشار بالا استفاده میشوند زیرا از نظر ساختاری سالم هستند. توزیع یکنواخت تنشها بر روی سطوح بیرونی و داخلی یک کره معمولاً هیچ نقطه ضعفی را برای فروپاشی آسیب پذیر نمیگذارد.

فشار در یک مخزن تحت فشار چقدر است؟

یک سر بیضی شکل دارای نسبت 2:1 در شعاع بین محور اصلی و فرعی است و پوسته آن دارای ضخامت دیواره مشابه است. بلندی و وزن سبک این سر آن را برای نگهداری گازهای پرفشار ایدهآل میکند. میتواند فشارهای بالاتر از 15 بار را مدیریت کند.

یک مخزن تحت فشار چقدر باید بزرگ باشد؟

مخازن تحت فشار باید اندازه مشخص شده در دیگ بخار ASME و کد مخزن تحت فشار (کد ASME BPV) را داشته باشند. به طور غیررسمی، این معمولاً به هر ظرف بسته با قطر بیش از 150 میلی متر اشاره دارد و اختلاف فشار بیش از 0.5 بار را تجربه میکند.

آیا تفاوتی بین مخزن تحت فشار و مخزن ذخیره سازی وجود دارد؟

مخازن تحت فشار گازها یا مایعات را در فشاری بالاتر از فشار اتمسفر ذخیره میکنند و برخی از فشارهای عملیاتی حداکثر مجاز (MAOP) به 150000 PSI میرسد. مخازن ذخیره گازها یا مایعات را فقط در فشار اتمسفر نگه میدارند و دارای MAOP با 15 PSIهستند.

حتما بخوانید:

آشنایی با سیلوهای فولادی و مخازن توزین دار

توجه: گروه صنعتی سپیانی در زمینه خط تولید مخازن تحت فشار فعالیتی ندارد.