آشنایی با اتوماسیون خطوط تولید لبنیات

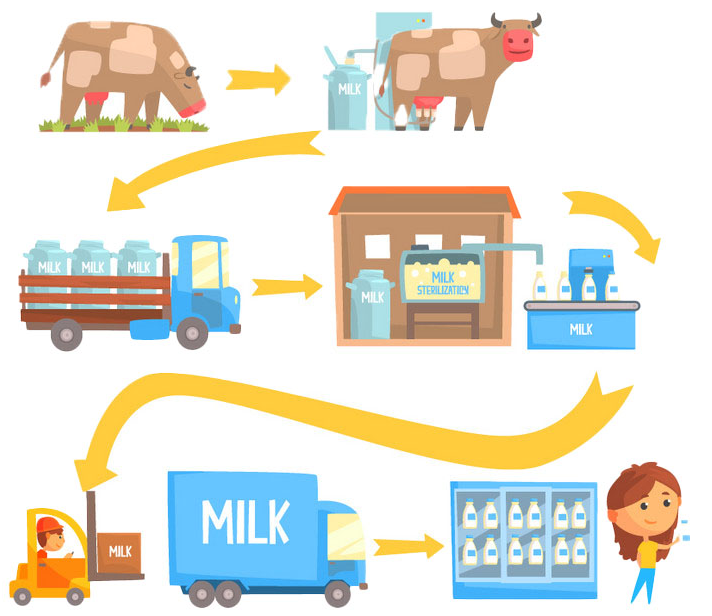

ماهیت عملیات خط تولید لبنیات طی چند دهه گذشته تغییر کرده است. خطوط تولید لبنیات محلی کوچک با عملکرد دستی منسوخ شده و با واحدهای بزرگتر با تولید کارخانهای جایگزین شدهاند. با مقاله امروز سپیانی همراه باشید تا تمام اطلاعات لازم را درمورد اتوماسیون خطوط تولید لبنیات کسب کنید.

اتوماسیون یا هوشمند سازی گاوداری ها

نیاز به اتوماسیون از کجا آمد؟

این روند پیامدهای بسیار گستردهای را به همراه داشته است. فرآیندها در کارخانههای لبنی کوچک توسط چند نفر ماهر نظارت و کنترل میشد که اکثر عملیات را بصورت دستی انجام میدادند و همچنین در پایان هر اجرا تجهیزات را با دست تمیز میکردند. با گسترش کارخانههای لبنی، تعداد و اندازه دستگاهها و تعداد عملیات دستی مورد نیاز افزایش یافت. به ویژه تمیز کردن یک تجارت پر زحمت بود: هر ماشینی که با محصول در تماس بود، باید حداقل یک بار در روز با دست جدا میشد و تمیز میشد.

تمیز کردن در محل (CIP)، که در اواسط دهه 1950 معرفی شد، در اکثر خطوط تولید لبنیات امروزی استفاده میشود. CIP به این معنی است که دیگر نیازی به جداسازی تجهیزات برای تمیز کردن نیست. ماشینها به گونهای طراحی شدهاند که با محلولهای شوینده تمیز شوند، این محلولها طبق یک برنامه تمیز کردن از طریق خطوط تولید به گردش در میآیند.

مکانیزاسیون گسترده عملیات لبنیات به تدریج به واقعیت تبدیل شد و در نتیجه کارهای سنگین دستی بیش از پیش به دست ماشین آلات میرفت. مکانیزاسیون، همراه با گسترش سریع ظرفیت تولید منجر به افزایش قابل توجهی در تعداد عملیاتی شد که باید اجرا میشد. دریچههای بیشتری باید راه اندازی میشدند. موتورهای بیشتری باید راه اندازی و متوقف میشدند. زمان عملیات فردی نیز حیاتی شد. برای مثال، کارکردن خیلی زود یا خیلی دیر شیر میتواند منجر به از دست دادن محصول شود. هر نقص در فرآیند و هر خطای اپراتور میتواند عواقب اقتصادی و کیفی جدی داشته باشد. اتوماسیون راه حلی برای رسیدگی به این مشکلات بود.

کنترل فرایند:

اتوماسیون خطوط تولید لبنیات یک زمینه سریعا در حال حرکت است. تنها چند دهه پیش، سیستمهای کنترل فرآیند مبتنی بر رلههای الکترومکانیکی بودند که در یک الگوی منطقی به هم متصل میشدند. آنها با سیستمهای کنترل الکترونیکی سیم کشی شده جایگزین شدند که سریعتر و قابل اعتمادتر بودند، زیرا فاقد قطعات متحرک بودند.

پیشرفت بعدی سیستمهای کنترل قابل برنامه ریزی با منطق بیان شده در بیتهای داده ذخیره شده در حافظه الکترونیکی بود، نه در آرایش فیزیکی سیم کشی. این نه تنها تغییر برنامه را در صورت لزوم آسان تر کرد، بلکه هزینه سخت افزار را نیز کاهش داد.

حتما بخوانید:

یکپارچه سازی سیستم های اطلاعاتی

انواع دستگاه پخت شیر (پروسس تانک)

در سیستمهای کنترل مدرن، قابلیت رو به رشد و کاهش هزینه کامپیوترها و ریزپردازندهها برای توزیع توابع کنترل به واحدهای محلی مورد استفاده قرار گرفته است. این به سیستم بطور کلی انعطاف پذیری بیشتر و پتانسیل بسیار بالایی میدهد. پردازندههای جدید را میتوان برای کنترل یک ماشین استفاده کرد، یا یک سیستم کنترل و مدیریت کامل ایجاد کرد تا کل کارخانه را بهرهورتر کند.

کنترل کاملاً یکپارچه کارخانه:

امروزه، گام بعدی در تکامل فرآیندهای خودکار به سمت سیستم کنترل کاملاً یکپارچه کارخانه برداشته شدهاست. یک کارخانه از بیش از یک منطقه فرآیندی تشکیل شدهاست. هر ناحیه دارای پیکربندی خاص خود از یک یا چند کنترل کننده فرآیند است و آنها اغلب دارای یک رابط کاربری برای اپراتورها هستند که انتقال محصول از یک منطقه فرآیند به منطقه دیگر را مدیریت میکند.

پیگیری تولید و اقتصاد در یک کارخانه ضروری است. کنترلکنندههای فرآیند مقدار قابلتوجهی از دادهها را از فرآیند در همه زمانها، روز و شب، هفته و ماه تولید میکنند. دانستن اینکه چه اتفاقی در حال رخ دادن است، کلیدی است برای اینکه بتوانیم کارخانه را کارآمدتر و اقتصادی تر اداره کنیم.

خود کنترلکنندههای فرآیند، تمام دادههای خام را برای سیستم اجرایی تولید (MES) فراهم میکنند، جایی که در آن دادهها میتوانند بیشتر پردازش و در یک پایگاه داده ذخیره شوند. این کار توسط یک کامپیوتر جداگانه انجام میشود.

یک سیستم مدرن MES برای رسیدگی به حجم زیادی از دادهها اختصاص داده شده است. دادهها را محاسبه و پردازش میکند تا آنها را به اطلاعات مفید تبدیل کند. تجسم این اطلاعات در انواع گزارشها به کاربران کمک میکند تا اقتصاد تولید و غیره را تجزیه و تحلیل کنند و به برنامه ریزی و پیش بینیهای نگهداری پیشگیرانه کمک کنند.

حتما بخوانید:

مانیتورینگ صنعتی و کنترل خط تولید

خودکارسازی یا اتوماسیون خط تولید چیست؟

چطور اتوماسیون را در خطوط تولید لبنیات اعمال کنیم؟

هنگام طراحی یک خط تولید لبنیات باید چندین جنبه را در نظر گرفت. بنابراین، راه حل نهایی تولید یک کارخانه همیشه مصالحهای بین جنبههای مربوط به محصول، مربوط به فرآیند و اقتصادی است که در آن نیازهای خارجی کارخانه باید برآورده شود. این الزامات خارجی به عواملی مانند قانون، نوع و مقدار محصول، کیفیت محصول، بهداشت، در دسترس بودن تولید، انعطاف پذیری، نیروی کار و اقتصاد مربوط میشود.

جنبههای مربوط به محصول شامل مواد خام، درمان محصول و کیفیت محصول نهایی است، در حالی که جنبههای مربوط به فرآیند شامل انتخاب تجهیزات فرآیند برای برآوردن نیازهای خارجی است. حتی اگر واحدهای فرآوری در یک کارخانه اساساً برای دستیابی به کیفیت محصول اعلام شده انتخاب شوند، مصالحههای مختلفی باید انجام شود، به ویژه اگر قرار باشد محصولات مختلف زیادی تولید شوند.

چنین ملاحظاتی، بعنوان مثال، در مورد نیازهای تمیز کردن تجهیزات و مناسب بودن آن برای اتصال به سیستم تمیز کردن پیشنهادی اعمال میشود. همچنین باید در مورد سایر موارد، مانند مصرف انرژی و رسانههای خدماتی و مناسب بودن تجهیزاتی که باید کنترل شود، مصالحه کرد. هنگام انتخاب تجهیزات فرآیند، مهم است که به یاد داشتهباشید که راه حل کنترل فرآیند نیز باید در نظر گرفته شود.

مزایای اتوماسیون خطوط تولید لبنیات

ایمنی مواد غذایی: توسط سیستم کنترل از طریق نظارت مستمر بر تجهیزات و فرآیندها تامین میشود. در صورت بروز یک خطای جدی، یک ماشین خراب به وضعیت ایمن تبدیل میشود و یک خطای فرآیند فرآیند مربوطه را متوقف میکند. این سیستم از اختلاط ناخواسته محصولات، پر شدن بیش از حد مخازن و سایر خطاها که ممکن است باعث از بین رفتن محصول و اختلال در تولید شود، جلوگیری میکند. این فرآیند در طول هر دوره تولید دقیقاً به همان روش نظارت میشود، به این معنی که محصول نهایی پس از تنظیم دقیق همه متغیرهای پردازش برای یک نتیجه بهینه، همیشه همان کیفیت بالا را خواهد داشت.

کنترل دقیق فرآیند: این به این معنی است که تلفات محصول و مصرف رسانههای خدماتی، محلولهای تمیزکننده و انرژی به حداقل میرسد. در نتیجه اقتصاد تولید یک سیستم کنترل خوب طراحی شده و سازگار بسیار خوب است.

تولید انعطاف پذیر: آن را میتوان با برنامه ریزی سیستم کنترل با جایگزینهای مختلف تولید و دستور العملهای تولید به دست آورد. تغییرات در تولید را میتوان به سادگی با تغییر یک دستور العمل به جای اصلاح برنامه واقعی اجرا کرد. سیستم کنترل همچنین میتواند دادهها و اطلاعات مربوط به تولید را در قالب گزارش، آمار، تجزیه و تحلیل و غیره ارائه دهد. دادهها به ابزاری برای تصمیم گیریهای مدیریتی دقیق تر تبدیل میشوند.

حتما بخوانید:

صفر تا 100 راه اندازی خط تولید شیر

صفر تا 100 راه اندازی خط تولید پنیر پیتزا

سطوح مختلف کنترل در خطوط تولید لبنیات

کنترل دستی

تمام عملیات در کارخانه به صورت دستی انجام میشود. ماژولهای کنترل به صورت دستی کار میکنند، اما معمولاً از پنلهایی با دکمههای فشاری راهاندازی یا متوقف میشوند، بدون عملکرد قفل کردن. برخی از شیرهای منفرد، مانند شیر انحرافی در پاستوریزه دستی، ممکن است بطور خودکار کنترل شوند، اما کارخانه یا خط هنوز دستی در نظر گرفته میشود.

کنترل و نظارت واحد

هر واحد فرآیند از پانل اپراتور خاص خود اداره میشود. هر واحد یک راه استاندارد برای برقراری ارتباط با سایر واحدها و سیستمهای نظارتی دارد. واحدها یا با تعداد محدودی سیگنال ورودی/خروجی یا با یک لینک ارتباطی ارتباط برقرار میکنند. پیچیدگی سیستمهای کنترل کم است، بنابراین تقاضا برای سازمان خدمات محلی محدود است.

کنترل و نظارت خط

اپراتور کارخانه یا خط را از یک یا چند رابط کاربری نظارت میکند. واحدهای فرآیند، با پانل اپراتور خاص خود، معمولاً از رابطهای کاربر مرکزی نظارت میشوند. هماهنگی مسیرها و بهره برداری از واحدها از یک یا چند PLC کارخانه انجام میشود.

کنترل و نظارت خط یک نمای کلی عالی از کارخانه ارائه میدهد و افزایش عملکرد کارخانه را تسهیل میکند، یعنی عملیات را میتوان به ترتیب انجام داد و تلفات را میتوان با بهینهسازی توالی فرآیند به حداقل رساند. تغییرات در فرآیند مستلزم اصلاح در برنامه کنترل است و بنابراین تقاضاها از سازمان خدمات محلی بالاست.

مدیریت تولید

تولید و تمیز کردن را میتوان به صورت کار یا دستهای با استفاده از دستور العملها انجام داد. مدیر تولید میتواند دستهها را از یک ایستگاه اپراتور، که میتواند در یک دفتر واقع شود، برنامه ریزی کند. اپراتور فرآیند بر اجرای دستههای برنامه ریزی شده از یک یا چند ایستگاه اپراتور نظارت میکند. در یک کارخانه بزرگتر، هر ایستگاه اپراتور باید یک منطقه تولید اختصاصی را در بر گیرد.

الزامات برای یک سیستم کنترل خطوط تولید لبنیات قابلیت اطمینان، انعطاف پذیری و صرفهجویی مهمترین الزامات یک سیستم کنترل فرآیند مدرن است. این بدان معنی است که سیستم کنترل باید:

- قابل اعتماد و نگهداری آسان باشد.

- یک رابط کاربری منطقی، خودآموز و کارآمد داشته باشید.

- شامل نرم افزار برای تست تشخیصی و اصلاح باشد.

- تمدید آسان باشد.

گسترش یک سیستم کنترل

یکی از مهم ترین الزامات یک سیستم کنترل، امکان گسترش سیستم در صورت نیاز است. باید بتوان یک سیستم با هر اندازه ای را به صورت گام به گام با افزودن اجزای استاندارد ساخت. یک کنترل کننده فرآیند کوچک نصب شده برای کنترل یک خط پذیرش میتواند بعداً با کنترلرهای بیشتری از همان مارک که تصفیه شیر، پر کردن و غیره را کنترل میکنند، گسترش یابد. در همان زمان، روالهای مدیریتی میتواند به کنترل کنندههای موجود اضافه شود تا دادهها را به رایانههای مدیریتی وارد کند.

هنگام گسترش یک سیستم کنترل، بسیار مهم است که تمام اجزای سیستم کنترل، از سنسور از راه دور گرفته تا رابط کاربری، براحتی به یکدیگر متصل شوند تا یک پلت فرم سیستم کنترل عملکرد روان ایجاد شود. استفاده از محصولات یک تامین کننده انحصاری معمولاً این امر را تضمین میکند.

حتما بخوانید:

طراحی و راه اندازی خطوط تولید لبنیات

دستگاه ها و تجهیزات خطوط تولید لبنیات

منطق

منطق یک مفهوم اساسی در کنترل فرآیند است. این نشان دهنده مکانیسم تصمیمگیری ایست که انجام یک کار معین را طبق یک مدل مشخص ممکن میکند. ذهن انسان با آموزش و تجربه برنامهریزی شدهاست تا یک کار را به روشی خاص انجام دهد.

اپراتور اطلاعاتی را از فرآیند دریافت میکند، بعنوان مثال مخزن T1 به زودی خالی میشود، مخزن T2 در حال حاضر در حال تمیز کردن است، مخزن T3 پر از محصول است و غیره. این اطلاعات بصورت منطقی توسط اپراتور پردازش میشود. این مجموعه افکار او را نشان میدهد یعنی سوالات و تصمیماتی که او باید فرموله کند. در نهایت، او تصمیمات خود را با فشار دادن دکمههای صحیح روی پنل خود اجرا میکند تا دریچهها، پمپها و سایر ماژولهای کنترل مناسب را فعال کند.

اپراتور مشکل زیادی در حل این مشکل کنترل خاص ندارد. با این حال، احتمال خطا همیشه وجود دارد. مواد شوینده و شیر ممکن است به اشتباه مخلوط شوند. ممکن است شیر خط فرآیند تمام شود و در نتیجه سطوح انتقال حرارت بسوزد. شیر موجود در مخازن ممکن است هنگام تمیز کردن مخزن هدر برود. اگر اپراتور مسئولیت چندین بخش مشابه از فرآیند را بطور همزمان داشته باشد، خطر چنین خطاهایی افزایش مییابد. او ممکن است عجله داشته باشد و تحت استرس باشد، که خطر اشتباه او را افزایش میدهد.

در نگاه اول براحتی میتوان فرض کرد که اپراتور دائماً با انتخاب بین بسیاری از راهحلهای جایگزین برای کنترل مشکلات مواجه است. یک نگاه دقیق تر نشان میدهد که اینطور نیست. پس از چندین ساعت کار، او توالیهای کنترل را تأیید کرده است که منجر به کیفیت مطلوب، ایمنی و اقتصادی محصول میشود. بعبارت دیگر، اپراتور یک منطق کنترلی کم و بیش دائمی به دست آوردهاست. منطق کنترل در قالب یک برنامه در کنترلر فرآیند خاص که معمولاً یک PLC است ذخیره میشود.

جمع بندی

در مقاله امروز سپیانی به اتوماسیون خطوط تولید لبنیات پرداختیم. مقاله را با معرفی الزام اتوماسیون در خطوط تولید لبنیات شروع کردیم و در ادامه نحوه اعمال اتوماسیون و مزایای آن را برای خط تولید لبنیات بررسی کردیم. چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با اتوماسیون خطوط تولید لبنیات دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای ذکر شده و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه و لبنیات سایت ما مراجعه کنید. جهت کسب اطلاعات بیشتر همین الان از طریق واتساپ با ما در تماس باشید.