آشنایی با صفر تا صد خط تولید کاغذ

پیش از اینکه سراغ خط تولید کاغذ برویم به توضیح گام به گام فرآیند خط تولید کاغذ الیاف بازیافتی، شامل اطلاعاتی در مورد تاریخچه خط تولید کاغذ، تهیه خمیر کاغذ، خشک کردن کاغذ، و سیم پیچی کاغذ خواهیم پرداخت. گروه صنعتی سپیانی فعال در زمینه مشاوره اتوماسیون صنعتی، طراحی و اجرای اتوماسیون صنعتی، تعمیر و نگهداری از اینکه در ادامه ما را همراهی میکنید سپاسگزار است.

تولید کاغذ به انرژی زیادی نیاز دارد. فرآیند خمیرسازی، شامل حرارت دادن تراشههای چوب برای شکستن الیافی است که به خط تولید کاغذ میروند. حدود نیمی از کل انرژی مصرفی را مصرف میکند. کارخانهای که «یکپارچه» است. (یعنی هم شامل خمیر کاغذ و هم تولید کاغذ میشود) حداقل دو برابر بیشتر از کارخانهای با ظرفیت مساوی که از «خمیر کاغذ بازار» استفاده میکند.

دیگهای بخار برای خط تولید کاغذ

گاز طبیعی یا نفت بستهبندی شده اغلب در بویلرها استفاده میشود. سوخت دیگهای پاور هاوس بسته به اندازهی آسیاب و اگر عملیات خمیرسازی داشته باشد، اغلب از زغال سنگ، ضایعات چوب، مشروب سیاه، نفت، گاز طبیعی یا ترکیبی از سوخت تامین میشود. در همان آسیاب، انواع دیگ بخار اغلب استفاده میشود. اکثر آسیابها همچنین شامل یک یا چند توربین بخار هستند که برق را تامین میکنند. این ممکن است به این دلیل باشد که آسیاب، در حالی که هنوز کار میکند، قدیمیتر از سیستم برق عمومی محلی است.

حتما بخوانید: الکتروموتور (موتور الکتریکی) چیست؟

بخار فشار بالا از بویلرها، بیش از 500 psi، ابتدا از طریق توربین بخار عبور میکند. با کاهش فشار بخار به حدود 100 psi، توربین بخار انرژی را از بخار استخراج میکند و سپس بقیه آسیاب را تامین میکند. درایوهای بخار مستقیم گزینه دیگری برای آسیابهایی است که در غیر این صورت از موتورهای الکتریکی استفاده میشود. درایوهای بخار به طور قابل توجهی کوچکتر از یک موتور الکتریکی با همان اسب بخار هستند و شبیه توربینهای بخار مینیاتوری هستند.

تولید خمیر کاغذ

سه راه اساسی برای ساخت خمیر کاغذ وجود دارد: خمیر کاغذ مکانیکی، بازده 90 درصد با استفاده از سایش مکانیکی، خمیرسازی مکانیکی الیاف سلولزی را که توسط لیگنین به هم متصل شدهاند جدا میکند. چوب مرطوب توسط سنگهای بزرگ در فرآیندی به نام “Groundwood” آسیاب میشود. ترمو مکانیکی پالپینگ (TMP) الیاف را با مالش سریع صفحات فلزی بر روی تراشههای بخار گرم شده جدا میکند. پالپ شیمیایی (بازده 50%) از مواد شیمیایی برای تجزیه لیگنین استفاده میکند.

حتما بخوانید: خشککن صنعتی و انواع آن

محبوبترین خمیر، خمیر کرافت است. نوع کاغذی که میتوان تولید کرد به الیاف چوب و سایر مواد خام یا بازیافتی مورد استفاده و همچنین روش خمیرسازی بستگی دارد. خمیر نیمه شیمیایی از مواد شیمیایی برای نرم کردن لیگنین و سایش مکانیکی در پالایشگاهها استفاده میکند. اگر خمیر کاغذ بصورت محلی مورد استفاده قرار نگیرد. بعنوان “پالپ بازار” به منطقه دیگری صادر میشود. بسیاری از آسیابها به دلایل مختلف دیگر خمیر خود را ایجاد نمیکنند. بلکه در درجه اول محیط و در دسترس بودن چوب محلی است. خمیر کاغذ قبل از تحویل بر روی دستگاهی به نام فلکت خشککن خشک میشود. خشک کن فلکت دارای سطوح متعددی از عرشهها یا تارهای با غلتکهایی است. که خمیر را فشرده میکنند تا آب و جتهای هوای گرم شده با بخار که از خمیر عبور میکنند خارج شود.

چرخه کرافت

یک محصول جانبی مایع به نام “الکلهای رنگی” در طی فرآیند خمیرسازی ایجاد میشود. رنگ آن بستگی به روش و مرحله فرآیندی دارد که در آن قرار دارد. از آنجایی که الکل قابل اشتعال است و دارای ویژگیهای دیگری است، میتوان از آن به عنوان منبع سوخت استفاده کرد.

حتما بخوانید: صفر تا 100 خط تولید ظروف یکبار مصرف

توجه: گروه صنعتی سپیانی در زمینه راه اندازی خط تولید کاغذ فعالیتی ندارد.

دستگاه کاغذ

بسته به نوع خمیر، ضخامت و سرعت خط، یک خط تولید کاغذ میتواند 100 نوع کاغذ مختلف ایجاد کند. از جعبه بسیار سنگین و با کیفیت پایین یا کاغذ کرافت که برای تولید “جعبههای مقوایی” استفاده میشود تا “کاغذ کتاب” و بسیار نازک و با کیفیت، کاغذ در وزنها و کیفیتهای مختلف عرضه میشود. به طور کلی، آسیابها به “کاغذ با کیفیت بالا” یا “میلز کرافت” تقسیم میشوند. کاغذ به طور مداوم توسط کارخانههای کرافت با تغییرات جزئی برای وزن پایه یا پوشش تولید میشود. اکثر کاغذهای تولید شده توسط کارخانههای کاغذسازی با کیفیت در بخش چاپ استفاده میشود. جایگاه کاغذ روزنامه در وسط قرار دارد.

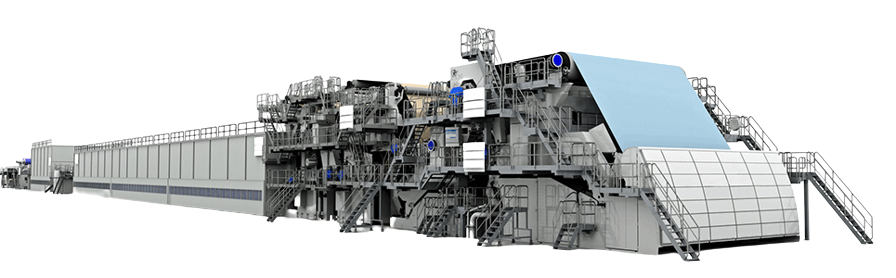

دستگاه Fourdrinier:

دستگاه Fourdrinier محبوبترین دستگاه در خط تولید کاغذ است. در مقایسه با اکثر ماشینهایی که امروزه مورد استفاده قرار میگیرند، تصویر بالا سادهتر است. اما باز همه عناصر مهم را به تصویر میکشد. برای سرعت خطوط سریع تر، ماشینهای مدرن به طور قابل ملاحظهای بزرگتر (طولانیتر) هستند. ممکن است بیش از 100 قوطی بخار در بخش خشک کن (درام) وجود داشته باشد. سرعت یک خط اغلب بیشتر از 500 فوت در دقیقه است و گاهی اوقات از 1000 فوت در دقیقه نیز فراتر میرود. ماشینهای عریضتر پیشرفت دیگری هستند. عرض معمولی آن بیشتر از 100 اینچ است.

جعبه سر: خمیر مایع را با تمام مواد جانبی برای ساختن کاغذ دریافت میکند.

میز Fourdrinier: یک تسمه نقاله سوراخ دار که مواد جامد خمیر را نگه میدارد و اجازه میدهد آب از طریق بخش پرس تخلیه شود. یعنی غلتکهایی که آب را از خمیر فشار میدهند.

بخش خشک کن: معمولا بخار میشود. طبل (قوطی) که به تدریج خمیر کاغذ را خشک میکند. بخش خشک کردن ممکن است دارای بخاریهای مادون قرمز برقی یا گازی باشد. غلتکهای فلزی، که ممکن است صاف یا دارای نوعی الگو یا بافت باشند، کاغذ را تحت فشار قرار میدهند تا ضخامت یکنواختی در پشته تقویم ایجاد شود. وقتی کاغذ تمام شد، قرقره آن را برمیدارد.

فرآیند خط تولید کاغذ

مرحله 1: فرآیند خمیر و کاغذ

خمیر مادهای نیمه جامد است که از حل کردن ماده اولیه و ترکیب آن با آب برای تولید الیاف به وجود میآید. ماشین آلات مختلفی از جمله روتور، غربالگر، همزن، پاک کننده، تصفیه کننده و غیره برای تجزیه مواد خام استفاده میشود. خمیر باید قبل از افزودن به کاغذ کاملاً تمیز شود. بسته به حجم تولید در کارخانه کاغذ خود، میتوانید خمیر کاغذ را در ظروف یا ظروف با اندازههای مختلف تهیه کنید. برای بهبود کیفیت محصول نهایی، میتوانید بر اساس نیاز تولید، مواد سفید کننده را نیز اضافه کنید.

جوهرها و لکههای روی خمیر با سفید کردن پاک میشوند تا کاغذ سفید و روشن بعنوان محصول نهایی ایجاد شود. به منظور ایجاد یک سوسپانسیون الیافی، کاغذ بازیافتی با آب فرآوری شده ترکیب میشود و در یک ظرف فولادی ضدزنگ عظیم که بعنوان پالپر شناخته میشود، خرد میشود. به منظور اطمینان از تولید کاغذ با کیفیت بالا که میتوان از آن برای ایجاد بستهبندی با کارایی بالا استفاده کرد. ناخالصیها با استفاده از تعدادی صفحه نمایش حذف میشوند. برای کاهش ضایعات، فرآیند خمیر و کاغذ بسیار مهم است. محصول جانبی ایجاد کاغذ خمیر است و این روش بدون آسیب رساندن به محیط، نتایج عالی را به همراه دارد.

مرحله 2: رقیق کردن الیاف کاغذ

ماشینهای کاغذی محلول فیبر آب را تخلیه میکنند. تقریباً 1٪ فیبر و 99٪ آب محلول را در ابتدای فرآیند کاغذسازی تشکیل میدهند. سپس آنها میتوانند با رقیق کردن الیاف کاغذ به این روش، کاغذ نازک و همگن تولید کنند.

مرحله 3: روکش کاغذ

بسیاری از کاغذها برای تکمیل شدن باید “روکش” شوند. فرآیند روکش کشیدن میتواند در یک ماشین کاغذ که فقط یک نوع کاغذ تولید میکند ادغام شود. یا میتواند یک فرآیند کاملاً مستقل باشد که در جای دیگری انجام میشود. خاک رسهای زیادی اغلب به عنوان پوشش برای افزایش سفیدی و جذب (مانند کاغذهای جوهر افشان درجه یک) و سیلیکون نیز برای بهبود مقاومت در برابر آب و رهاسازی برای مواردی مانند برچسب استفاده میشود.

کاغذ از پوشش خیس میشود یا نیاز به پخت دارد. در روکشها، هودهای همرفتی بدون تماس و/یا خشک کنهای مادون قرمز برقی یا گازی اغلب استفاده میشوند. هدباکس، که جت ثابتی از آب را پراکنده میکند، در انتهای مرطوب دستگاه کاغذ قرار دارد. مایع روی ماده یا سیم تشکیل دهندهپاشیده میشود. هیدروفویلها که بعنوان فویل نیز شناخته میشوند. در زیر سیم برای از بینبردن آب و افزایش یکنواختی الیاف استفاده میشوند و اطمینان حاصل میکنند که الیاف در یک حصیر به یکدیگر محکم میبافند.

ورق کاغذ، که اغلب به عنوان تار کاغذی شناخته میشود، توسط یک تشک نرم از خمیر پس از خارج شدن آب از جعبههای مکش توسط سیم، تشکیل میشود. کابل اکنون 30 تا 40 متر را طی کرده است. محتوای آب در عرض چند ثانیه به 75 تا 80 درصد کاهش یافته است و وب درخشش مرطوب خود را از دست داده است.

مرحله 4: فشردن کاغذ

تار کاغذ در مرحله بعدی خط تولید کاغذ از میان غلتکهای متوالی گیرهای اجرا میشود که آب را از حصیر خمیر خارج میکنند تا فرآیند حذف آب تکمیل شود. الیاف نیز تحت این فشار زیاد فشرده میشوند و باعث درهم پیچیده شدن و تشکیل یک صفحه ضخیم و صاف میشوند. میزان آب در این مرحله به حدود 45 و 55 درصد کاهش یافته است.

توجه: گروه صنعتی سپیانی در زمینه راه اندازی خط تولید کاغذ فعالیتی ندارد.

حتما بخوانید:

مرحله 5: خشک شدن کاغذ

دومین فرآیند پر انرژی در کارخانه و خط تولید کاغذ، پس از خمیر کاغذ، خشک کردن کاغذ است. در گذشته از قوطیهای بخار برای خشک کردن تقریباً کامل کاغذ استفاده میشد. پس از آن هودها اضافه شدند. فناوری مادون قرمز (IR) اخیراً پیشرفت چشمگیری داشته است. به دلیل نگرانی در مورد اشتعال پذیری و کنترل پذیری واحدهای گاز، بخاریهای IR در ابتدا کاملاً الکتریکی بودند. بخش بزرگی از این بازار به دلیل ایجاد واحدهای جدید گازی که بطور خاص برای استفاده در کارخانه کاغذ ایجاد یا اصلاح شدهاند، اکنون به خشک کنهای IR گازی روی آوردهاند. واحدهای IR برای افزایش خشک کردن بخار به جای جایگزینی آن استفاده میشوند، اگرچه گاهی اوقات ممکن است لازم باشد چند قوطی بخار برداشته شود تا راه برای واحدهای IR ایجاد شود.

روش پروفایلینگ:

در روشی که به نام «پروفایلینگ» شناخته میشود. کنترلهای پیچیده سرعت بالا، سطح رطوبت را در سراسر ورق کاغذ اندازهگیری میکنند و دمای مشعل IR را در صورت لزوم تغییر میدهند. این امر امکان تسریع در خط تولید را فراهم کرده است. رطوبت کاغذ باید تا حد مشخصی خشک شود. اگر خیلی مرطوب باشد، ممکن است با تولید و کیفیت آتی تداخل داشتهباشد. و اگر خیلی خشک باشد، ممکن است پیچ خوردگی، خطر آتش سوزی، پارهشدن یا شکستن را ایجاد کند و هزینههای ساخت را افزایش دهد.

اصطلاح خشک کن محدود به این واقعیت اشاره دارد که سرعت خط یک ماشین کاغذ به مقدار خشک کردنی که بخش خشک کن میتواند ارائه دهد محدود میشود. یک دستگاه کاغذ باید به میزان قابل توجهی طولانی شود تا قوطیهای بخار بیشتری را در خود جای دهد.

تار کاغذ اکنون از یک بخش محصور میگذرد که سیلندرهای خشک کن زیادی را در خود جای دادهاست که توسط بخار گرم میشوند. برای اطمینان از خشک شدن 80 تا 85 درصد کاغذ، با استفاده از حرارت بخار تا 130 درجه سانتیگراد گرم میشوند. اکنون کاغذ با یک محلول اندازه مرطوب پوشاندهمیشود تا یک لایه نازک نشاسته به سطح اضافه شود. سفتی و چسبندگی الیاف کاغذ هر دو توسط نشاسته کمک میشود. کاغذ پس از انجام اندازهگیری، از یک سری دیگر از سیلندرهای خشککن گرم شده عبور میکند. تار کاغذ میتواند در مجموع 400 متر از انتهای خشک حرکت کند.

مرحله 6: مراحل نهایی خط تولید کاغذ

کاغذ از میان مجموعهای از غلتکهای صاف، سخت یا نرم عبور میکند که کاغذ را فشار میدهد و یک صفحه صاف روی سطح کاغذ نقش میبندد تا سطحی صاف و براق به تخته ظرف بدهد تا آن را برای چاپ بهینه کند.

مرحله 7: تضمین کیفیت آنی

برای تولید کاغذ با بالاترین کیفیت، حفظ کنترل بسیار دقیق بر روی متغیرها در فرآیند تولید ضروری است. اکنون از یک ابزار اندازه گیری خودکار برای بررسی ایرادات ورق کاغذ استفاده میشود.

مرحله 8: پیچاندن کاغذ

کاغذ پس از طی مسافت 500 متری از دستگاه کاغذ خارج میشود. و بطور خودکار روی یک قرقره غول پیکر پیچیدهمیشود. که میتواند 60 تن وزن داشتهباشد و طول آن بیش از هفت متر باشد. کاغذ درخواستی مشتری باز میشود، با استفاده از سیم پیچ در نزدیکی به رولهای کوچکتر بریده میشود و سپس برای حمل و نقل برچسب گذاری میشود. قرقره جامبو توسط یک جرثقیل به سمت بادگیر بلند میشود.

مرحله 9: تست روی کاغذ

برای اطمینان از اینکه کاغذ از بهترین کیفیت ممکن برخوردار است. نمونههایی از کانتینربورد اغلب به آزمایشگاههای کنترل کیفیت آوردهمیشود.

توجه: گروه صنعتی سپیانی در زمینه راه اندازی خط تولید کاغذ فعالیتی ندارد.