آشنایی با اتوماسیون صنعتی و پی ال سی

یک کنترل کننده منطقی قابل برنامهریزی که معمولاً کنترلر پی ال سی نامیده میشود. یک رایانه کوچک با اجزای جداگانه است که برای کنترل خودکار یک فرآیند طراحی شدهاست. آنها معمولاً در کارخانههای صنعتی و کارخانههای تولیدی برای کنترل کلیدهای مدار، چراغ ها، پمپ ها، فن ها، موتورها و… استفاده میشوند. با مقاله امروز سپیانی همراه باشید تا اطلاعات لازم را درباره پی ال سی و اتوماسیون صنعتی کسب کنید.

مطالب مرتبط:

کنترلر پی ال سی امروزی یک مکانیسم عالی برای مدیریت بسیاری از عملیات صنعتی بزرگ است. به ویژه در ماشینها و دستگاههای الکتریکی که در تنظیمات صنعتی یافت میشوند. موارد استفاده پی ال سی پیشرفته هستند و بخش مهمی از کار اتوماسیون صنعتی هستند. بنابراین، مهم است که آموزش در این زمینه مهندسی بطور موثر به دانشجویان و کارشناسانی که امیدوارند به حرفهای واقعی در مهندسی خودکار تبدیل شوند، منتقل شود.

در این مقاله، روشهای مختلف قطعات آزمایشی برای یادگیری و بررسی کاربردهای صنعتی مختلف پی ال سی و اتوماسیون صنعتی ارائه شدهاست. با در نظر گرفتن کاربردهای آن در محیطهای مختلف صنعتی مانند نفت و گاز، فولاد، حمل و نقل عمومی و تجهیزات الکترونیکی، محدودیتهای کنترل خودکار تعریف شدهاست.

پی ال سی (PLC):

یک کنترلکننده منطقی قابل برنامهریزی یا پی ال سی، یا کنترلکننده قابل برنامهریزی یک کامپیوتر دیجیتال صنعتی است که برای کنترل فرآیندهای تولید، مانند خطوط مونتاژ، دستگاههای روباتیک، یا هر فعالیتی که نیاز به کنترل با قابلیت اطمینان بالا و سهولت برنامهنویسی دارد، مقاوم و سازگار شدهاست. آنها برای اولین بار در صنعت خودرو توسعه یافتند تا کنترل کنندههای انعطاف پذیر، مقاوم و به راحتی قابل برنامه ریزی را برای جایگزینی رلهها و تایمرهای سیمی سخت ارائه دهند.

از آن زمان بطور گستردهای بعنوان کنترل کنندههای اتوماسیون با قابلیت اطمینان بالا مناسب برای محیطهای خشن مورد استفاده قرار گرفتهاند. یک پی ال سی نمونهای از یک سیستم بلادرنگ “سخت” است زیرا نتایج خروجی باید در پاسخ به شرایط ورودی در مدت زمان محدود تولید شوند. در غیر این صورت، منتج به یک عملیات ناخواسته میشود. پی ال سیها میتوانند از دستگاههای کوچک “آجر ساختمانی” با دهها متغیر باشند.

مطالب مرتبط:

آشنایی با انواع پی ال سی (PLC)

برنامه نویسی PLC زیمنس با زبان Ladder Logic

اجزای پی ال سی:

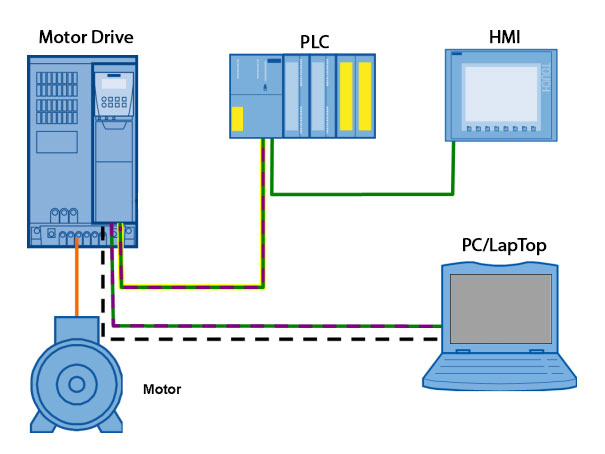

ورودی/خروجی در یک محفظه یکپارچه با پردازنده، به دستگاههای مدولار رک نصبشده با تعداد هزاران ورودی/خروجی، که اغلب به سایر سیستمهای پی ال سی و SCADA شبکه میشوند. آنها را میتوان برای آرایشهای متعدد ورودی و خروجی دیجیتال و آنالوگ (I/O)، محدوده دمایی طولانی، ایمنی در برابر نویز الکتریکی و مقاومت در برابر لرزش و ضربه طراحی کرد. برنامههای کنترل عملکرد ماشین معمولاً در حافظههای پشتیبانگیری شده با باتری یا غیرفرار ذخیرهمیشوند.

پی ال سی و اتوماسیون صنعتی از صنعت خودروسازی در ایالات متحده آمریکا متولد شد. قبل از پی ال سی، منطق کنترل، توالی و قفل ایمنی برای تولید خودروها عمدتاً از رلهها، تایمرهای بادامک، ترتیب سنج درام و کنترلرهای حلقه بسته اختصاصی تشکیل شدهبود. از آنجایی که تعداد آنها به صدها یا حتی هزاران میرسد. فرآیند بهروزرسانی چنین امکاناتی برای تغییر مدل سالانه بسیار زمانبر و پرهزینه بود. زیرا برقکارها باید بهطور جداگانه رلهها را سیمکشی کنند تا ویژگیهای عملیاتی آنها را تغییر دهند. هنگامی که کامپیوترهای دیجیتال بعنوان دستگاههای قابل برنامهریزی همه منظوره در دسترس قرار گرفتند بزودی برای کنترل منطق ترتیبی و ترکیبی در فرآیندهای صنعتی به کار رفتند.

حتما بخوانید:

انواع پی ال سی (PLC) های امرون

برنامه ریزی پی ال سی:

پی ال سیهای مدرن را میتوان به روشهای مختلفی برنامهریزی کرد، از منطق نردبانی مشتق از رله گرفته تا زبانهای برنامه نویسی مانند لهجههای ویژه اقتباس شده از BASIC و C . روش دیگر منطق حالت است یعنی یک زبان برنامه نویسی بسیار سطح بالا که برای برنامه نویسی پی ال سیها بر اساس طراحی شدهاست. نمودارهای انتقال حالت اکثر سیستمهای پی ال سی امروزه به استاندارد برنامه نویسی سیستمهای کنترل IEC 61131/3 پایبند هستند که 5 زبان را تعریف میکند: نمودار نردبانی (LD)، متن ساختاریافته (ST)، نمودار بلوک تابع (FBD)، فهرست دستورالعمل (IL) و نمودار جریان متوالی (SFC). بسیاری از پی ال سیهای اولیه دارای پایانههای برنامهنویسی همراهی نبودند که قادر به نمایش گرافیکی منطق باشند. و بنابراین منطق بعنوان یک سری عبارات منطقی در برخی از نسخههای فرمت بولی یعنی مشابه جبر بولی نشان دادهشد.

همانطور که پایانههای برنامهنویسی تکامل یافتند، استفاده از منطق نردبانی بدلایل ذکر شدهو بدلیل اینکه قالبی آشنا برای پانلهای کنترل الکترومکانیکی استفاده میشد رایجتر شد. فرمتهای جدیدتر مانند حالت منطق و بلوک تابع (که مشابه روشی است که منطق در هنگام استفاده از مدارهای منطقی مجتمع دیجیتال به تصویر کشیدهمیشود) وجود دارند. اما هنوز به اندازه منطق نردبانی محبوب نیستند. دلیل اصلی این امر این است که پی ال سیها منطق را در یک دنباله قابل پیش بینی و تکراری حل میکنند. و منطق نردبانی به برنامهنویس (کسی که منطق را مینویسد) این امکان را میدهد که هر گونه مشکل در زمان بندی دنباله منطقی را راحتتر از فرمتهای دیگر مشاهده کند.

سیستم کنترل اتوماسیون صنعتی:

سیستم کنترل صنعتی (ICS) یک اصطلاح کلی است که شامل چندین نوع سیستم کنترل و ابزار دقیق مورد استفاده در فناوری تولید صنعتی از جمله سیستمهای کنترل نظارتی و جمعآوری دادهها (SCADA)، سیستمهای کنترل توزیع شده(DCS) و سایر پیکربندیهای سیستم کنترل کوچکتر است. بعنوان کنترل کنندههای منطقی قابل برنامهریزی که اغلب در بخشهای صنعتی و زیرساختهای حیاتی یافت میشوند.

سیستمهای کنترل صنعتی معمولاً در صنایعی مانند برق، آب، نفت، گاز و دیتا استفاده میشوند. بر اساس دادههای دریافتی از ایستگاههای راه دور، فرمانهای نظارتی خودکار یا مبتنی بر اپراتور را میتوان به دستگاههای کنترل ایستگاه از راه دور، که اغلب بعنوان دستگاههای میدانی نامیدهمیشوند، هدایت کرد. دستگاههای میدانی عملیات محلی مانند باز و بستهکردن شیرها و شکن ها، جمع آوری دادهها از سیستمهای حسگر و نظارت بر محیط محلی برای شرایط هشدار را کنترل میکنند.

حتما بخوانید:

کنترل گسسته (روشن/خاموش):

یکی از سادهترین انواع کنترل، کنترل خاموش و روشن است. یک نمونه ترموستات مورد استفاده در لوازم خانگی است که یک کنتاکت الکتریکی را باز یا بستهمیکند. (ترموستاتها در اصل بعنوان مکانیزمهای کنترل بازخورد واقعی بجای ترموستات معمولی لوازم خانگی روشن و خاموش ساختهشدند.) کنترل توالی، که در آن یک توالی برنامهریزی شدهاز عملیات مجزا انجام میشود، اغلب بر اساس منطق سیستم است که شامل حالات سیستم میشود. یک سیستم کنترل آسانسور نمونهای از یک کنترل کننده PID دنبالهای است.

یک کنترلر متناسب-انتگرال-مشتق (کنترل کننده PID) یک مکانیسم بازخورد حلقه کنترل (کنترل کننده) است که بطور گسترده در سیستمهای کنترل صنعتی استفاده میشود. یک کنترل کننده PID بطور پیوسته یک مقدار خطا را بعنوان تفاوت بین نقطه تنظیم مورد نظر و یک متغیر فرآیند اندازهگیری شدهمحاسبه میکند. و اصلاحی را بر اساس عبارات متناسب، انتگرال و مشتق به ترتیب اعمال میکند (گاهی اوقات P، I، و D نشان داده میشود) که نام خود را به آن نوع کنترل کننده میدهد. درک نظری و کاربرد آن به دهه 1920 برمی گردد و تقریباً در تمام سیستمهای کنترل آنالوگ اجرا میشود. ابتدا در کنترل کنندههای مکانیکی، و سپس با استفاده از الکترونیک گسسته و اخیراً در کامپیوترهای فرآیند صنعتی اجرا میشوند.

عملکرد پی ال سی و اتوماسیون صنعتی:

عملکرد پی ال سی در طول سالها تکامل یافته است و شامل کنترل رله متوالی، کنترل حرکت، کنترل فرآیند، سیستمهای کنترل توزیع شده و شبکه میشود. پردازش داده ها، ذخیرهسازی، قدرت پردازش و قابلیتهای ارتباطی برخی پی ال سیهای مدرن تقریباً معادل رایانههای رومیزی است. برنامه نویسی پی ال سی مانند همراه با سخت افزار ورودی/خروجی راه دور، به یک کامپیوتر رومیزی همه منظوره اجازه میدهد تا برخی از پی ال سیها را در برنامههای خاص همپوشانی کند.

حتما بخوانید:

کنترلکنندههای رایانه رومیزی بطور کلی در صنایع سنگین پذیرفته نشدهاند. زیرا رایانههای رومیزی بر روی سیستمعاملهای با ثبات کمتری نسبت به پی ال سیها کار میکنند، و به این دلیل که سختافزار رایانه رومیزی بعنوان پردازندههای مورد استفاده در پی ال سیها معمولاً با سطوح مشابهی از تحمل دما، رطوبت، لرزش و طول عمر طراحی نشدهاست. سیستمهای عاملی مانند ویندوز خود را به اجرای منطق قطعی نمیدهند. در نتیجه ممکن است کنترلکننده همیشه به تغییرات وضعیت ورودی با سازگاری زمانبندی مورد انتظار از پی ال سی پاسخ ندهد. برنامههای کاربردی منطق دسکتاپ در موقعیتهای کمتر بحرانی، مانند اتوماسیون آزمایشگاهی و استفاده در امکانات کوچکی که برنامه کاربردی کمتر بحرانی است، استفاده میشود.

توابع پایه و پیچیده:

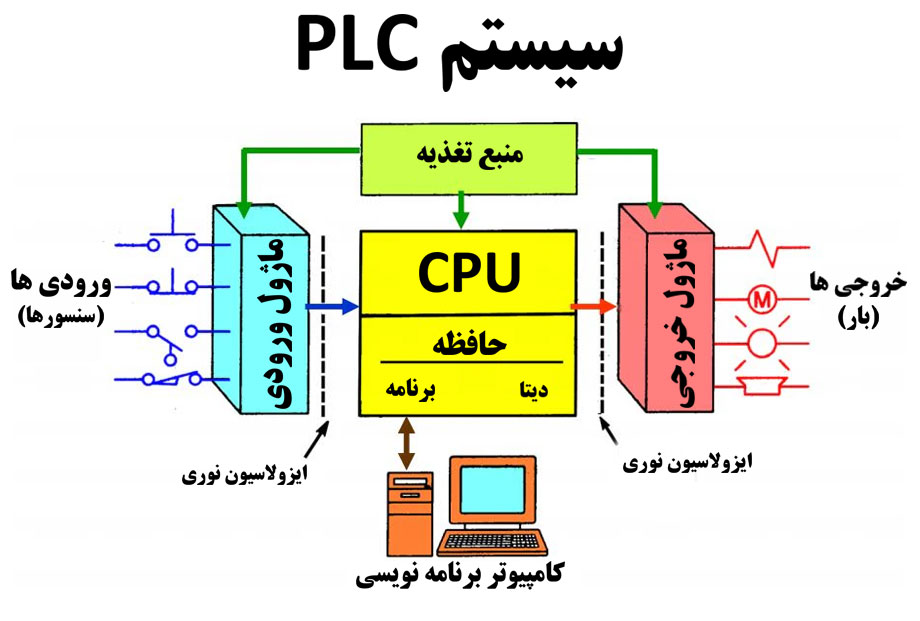

اساسی ترین عملکرد یک کنترل کننده منطقی قابل برنامهریزی یا پی ال سی دریافت ورودی از اجزای وضعیت است که میتواند از سنسورها یا سوئیچها باشد. برخی از اجزای اساسی یک پی ال سی عبارتند از:

- ماژولهای ورودی

- یک واحد پردازش مرکزی

- ماژولهای خروجی

- یک دستگاه برنامه نویسی

هنگامی که یک ورودی فعال میشود، برخی از خروجیها نیز با هر کاری که به دستگاه گفتهاید فعال میشود. برخی از نمونههای آن عبارتند از: تنظیم تایمر روی 10 میلیثانیه، فعال کردن تایمر و پس از گذشت 10 میلیثانیه، آژیر خاموش میشود.

برخی از مزایای استفاده از پی ال سی و اتوماسیون صنعتی نسبت به سایر دستگاههای برنامه نویسی این است که کاربر مجبور نیست چیزی را دوباره سیم کشی کند. پی ال سی بین اجرای برنامههای مختلف زمان بسیار کمی دارد، کاربر میتواند بصورت آفلاین برنامهریزی کند و پی ال سیها محدودیت زمانی ندارند. اگر کاربر به پی ال سی بگوید که خروجی را در 10 میلی ثانیه انجام دهد، بر خلاف برنامههای دیگر مانند LabView که میتواند در غیرفعال شدن با تاخیر باشد، خروجی را در 10 میلی ثانیه انجام میدهد.

تایمر و شمارنده:

عملکرد اصلی تایمر روشن نگهداشتن خروجی برای مدت زمان مشخصی است. یک مثال خوب برای این موضوع چراغ گاراژ است که باید بعد از 2 دقیقه قطع شود تا به کسی فرصت دادهشود تا بداخل خانه برود. سهنوع مختلف تایمر که معمولا استفاده میشود عبارتند از:

- Delay-OFF

- Delay-ON

- Delay-ON-Retentive

تایمر Delay-OFF بلافاصله پس از روشن شدن فعال میشود، از زمان برنامهریزی شدهشمارش معکوس میکند و سپس قطع میشود. هنگامی که ورودی فعال کنندهخاموش است پاک میشود. تایمر Delay-ON با ورودی فعال میشود و شروع به جمع آوری زمان میکند تا یک زمان برنامهریزی شدهشمارش میکند و سپس قطع میشود و با خاموش شدن ورودی فعال پاک میشود. تایمر تأخیری روشن با ورودی فعال میشود و شروع به انباشت زمان میکند. مقدار انباشته شدهرا حتی اگر پله نادرست باشد حفظ میکند و فقط با یک RESET از مخاطب بازنشانی میشود.

پیشخوانها عمدتاً برای شمارش اقلامی مانند قوطیهایی که در یک جعبه در خط مونتاژ قرار میگیرند استفاده میشود. این مهم است زیرا هنگامی که چیزی به حداکثر خود پر شد، مورد نیاز به جابجایی دارد تا بتوان چیز دیگری را پر کرد. بسیاری از شرکتها از شمارندهها در پیالسیها برای شمارش جعبهها، شمارش تعداد پا از چیزی که پوشیدهشدهاست یا تعداد پالتهای روی یک کامیون استفاده میکنند.

سه نوع شمارنده وجود دارد، شمارندههای بالا، شمارندههای پایین و شمارندههای بالا/پایین. شمارندههای بالا تا مقدار از پیش تعیین شدهشمارش میشوند. هنگامی که به مقدار از پیش تعیین شدهرسید، CTU را روشن میکند و در هنگام تنظیم مجدد پاک میکند.

شمارنده معکوس از یک مقدار از پیش تعیین شدهشمارش معکوس میکند. با رسیدن به 0 CTD را روشن میکند و با تنظیم مجدد پاک میشود. شمارندههای بالا/پایین روی CU شمارش میکنند، روی سیدی شمارش معکوس میکنند. وقتی CTUD بیشتر از مقدار از پیش تعیین شدهرسیدهاست روشن میشوند و در هنگام تنظیم مجدد پاک میشوند.

امکانات پی ال سی و اتوماسیون صنعتی:

امنیت

قبل از کشف کرم کامپیوتری استاکس نت در ژوئن 2010، امنیت پی ال سیها توجه چندانی نداشت. پی ال سیها عموماً حاوی یک سیستم عامل بلادرنگ مانند OS-9 یا VxWorks هستند و اکسپلویتهایی برای این سیستمها مانند سیستم عاملهای رایانههای رومیزی مانند مایکروسافت ویندوز وجود دارد. پی ال سیها همچنین میتوانند با بدست آوردن کنترل کامپیوتری که با آن ارتباط برقرار میکنند مورد حمله قرار گیرند.

شبیه سازی

برای درک درست عملکرد یک پی ال سی لازم است زمان قابل توجهی را صرف برنامه نویسی، آزمایش و اشکال زدایی برنامههای پی ال سی کنید. سیستمهای پی ال سی و اتوماسیون صنعتی ذاتاً گران هستند و زمان خرابی اغلب بسیار پرهزینه است. علاوه بر این، اگر یک پی ال سی به اشتباه برنامهریزی شود میتواند منجر به کاهش بهرهوری و شرایط خطرناک شود. نرم افزار شبیه سازی پی ال سی مانند PLClogix میتواند در طراحی برنامههای کاربردی کنترل خودکار صرفه جویی کند و همچنین میتواند سطح ایمنی مرتبط با تجهیزات را افزایش دهد.

انعطاف پذیری

برخی از فرآیندهای خاص باید به طور دائم با حداقل زمان خرابی ناخواسته کار کنند. بنابراین لازم است سیستمی طراحی شود که خطاپذیر باشد و بتواند فرآیند را با ماژولهای معیوب مدیریت کند. در چنین مواردی برای افزایش در دسترس بودن سیستم در صورت خرابی قطعات سخت افزاری، میتوان ماژولهای اضافی CPU یا I/O با عملکرد مشابه را به پیکربندی سخت افزار اضافه کرد تا از خاموش شدن کامل یا جزئی فرآیند به دلیل خرابی سخت افزار جلوگیری شود.

حتما بخوانید:

ترفند های کاربردی برنامه نویسی PLC

جمع بندی:

در مقاله امروز سپیانی به پی ال سی و اتوماسیون صنعتی پرداختیم. مقاله را با معرفی پی ال سی و اتوماسیون صنعتی شروع کردیم. و به کاربرد پی ال سی در اتوماسیون صنعتی پرداختیم. چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با پی ال سی و اتوماسیون صنعتی دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای ذکر شده و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه ما مراجعه کنید. جهت کسب اطلاعات بیشتر همین الان از طریق واتساپ و فرم درخواست مشاوره با ما در تماس باشید.