تفاوت plc و dcs چیست؟

توسعه و پیشرفت های روز افزون علم در تمام زمینه ها به بالا رفتن کیفیت زندگی انسان ها کمک کرده است. بسیاری از امور با روی کار آمدن تکنولوژی های جدید آسان تر از پیش انجام می شوند. یکی از بخش هایی که پیشرفت های علمی به تحول و شکوفایی آن کمک زیادی کرده است بخش اتوماسیون صنعتی می باشد. تجهیزاتی مانند plc ها و dcs ها موجب شده اند تا بسیاری از امور مربوط به نظارت و کنترل در صنایع بزرگ آسان و دقیق انجام شود.

حتما بخوانید:

مانیتورینگ و کنترل خطوط تولید (مانیتورینگ صنعتی)

plc و dcs هر دو از سیستم های مربوط به اتوماسیون صنعتی می باشند که امروزه در بخش های مختلف از صنایع مورد استفاده قرار می گیرند. این دو محصول پر کاربرد در عین شباهت هایی که به هم دارند دارای تفاوت هایی نیز می باشند که در این مقاله قصد داریم ضمن آشنایی بیشتر با هر دو بخش به بررسی این تفاوت ها نیز بپردازیم.

سیستم plc چیست؟

به سیستمی که به طور منطقی و از طریق برنامه ریزی کنترل کننده ی کارکرد های صنعتی باشد PLC می گویند. در واقع plc ها یک نوع رایانه ی ویژه هستند که برای کنترل های خاص صنعتی طراحی و ساخته شده اند. از طریق آن ها شرایطی همچون دما رطوبت و خشکی مناسب سیستم و مواردی از قبیل قابل کنترل و مدیریت می باشد.

این تجهیزات به اتوماتیک شدن صنعت کمک زیادی کرده اند. پنل های سنتی کنترل متکی به رله های مغناطیسی بودند و بر مبنای تایمر سیستم را کنترل می کردند. اما plc ها قادر به نظارت مداوم تمام ورودی ها و خروجی های سیستم از طریق سنسورهای مخصوص می باشد. هر سیستم plc سه ماژور دارد:

مطلب مرتبط: رله صنعتی چیست؟

1- ماژور پردازنده

2- ماژور منبع تغذیه

3- ماژور ورودی و خروجی

انواع plc ها کدام اند؟

plc ها بر مبنای اندازه

این گروه بر اساس تعداد ورودی و خروجی هایی که قادر به انجام است دسته بندی می شوند. که شامل 5 گروه نانو، میکرو، متوسط و بزرگ و خیلی بزرگ می باشند. همچنین از نظر ظرفیت حافظه این plc ها با یکدیگر متفاوت هستند.

plc ها بر اساس نحوه ی راه اندازی سخت افزار

این نوع بر مبنای معماری که دارند طبقه بندی می گردند.

plc های فشرده

در این نوع کلیه قسمت های ورودی و خروجی بخش منبع تغذیه و پردازنده ها در یک محفظه یا ماژول الکتریکی بسیار ساده طراحی و ترکیب می شوند. این نوع در هوشمند سازی کارخانجات مورد استفاده قرار می گیرند.

مطلب مرتبط: منبع تغذیه صنعتی

plc های ماژولار

در این نوع، بخش های اصلی از یکدیگر مجزا هستند و هر یک از این بخش ها دارای کارت های مستقل از هم نیز می باشند. با این حال این امکان که در کنار هم قرار بگیرند نیز وجود دارد. از قابلیت های این نوع می توان به امکان اضافه نمودن تعداد قابل توجهی ورودی و خروجی مازاد با توجه به توان سی پی یو اشاره کرد.

plc ها بر مبنای منبع تغذیه

این نوع از انواع plc ها را می توان به طور مستقیم به منبع تغذیه متصل کرد و این به این دلیل است که دارای smps داخلی میباشند.

کاربرد PLC ها در صنعت

در صنایع گوناگونی اعم از فولاد و خودرو و صنایع شیمیایی از plc ها استفاده می شود. در واقع صنایع با بهره گیری از plc ها به طور محسوسی توسعه می یابند. از دیگر کاربرد های آن موارد می توان موارد گفته شده در ذیل را برشمرد:

- صنعت شیشه: برای کنترل کردن نسبت مواد به یکدیگر و پردازش کردن ترکیبات مورد استفاده واقع می گردند. از آنجایی که فرایند تولید شیشه بسیار پیچیده می باشد از plc ها هم برای کنترل کیفیت و هم برای ضبط داده های آنالوگ بهره می برند.

- صنعت سیمان: در این صنعت برای کنترل کیفیت مواد اولیه و نیز نسبت درست آن ها از plc استفاده می شود. فرایندهایی نظیر آسیاب کشی و کوره شفت و کوره زغال توسط plc ها کنترل می شود.

- صنعت کاغذ سازی: در این صنعت از plc ها در بخش های زیادی استفاده می شود. این بخش ها از کنترل نمودن ماشین آلات تا محصولاتی که با شتاب بالا کاغذ تولید می نمایند را شامل می شود. برای مثال در تولید صفحات کتاب با چاپ افست از plc ها برای کنترل و نظارت بر کار استفاده می شود.

مزیت های استفاده از plc ها چیست؟

1- توانایی بسیار بالایی در محاسبات دارند.

2- برای آموزش به زمان زیادی نیاز ندارد.

3- گستره ی وسیعی از کاربری های کنترلی را در بر می گیرد.

4- زمان اسکن کردن plc ها کوتاه است.

5- به تمام رایانه های درون کارخانه وصل می شود.

6- بسیار آسان قابل برنامه نویسی است و برنامه های آن به راحتی فهمیده می شوند.

7- فضای کوچکی را اشغال می کند.

8- نسبت به سیستم های نظارتی سنتی رفع مشکلات در آن بسیار آسان است.

9- با استفاده از plc ها پروژه ها در زمان کوتاه تری انجام می شوند.

10- ضریب اطمینان بسیار بالایی دارد.

معایب plc ها چیست؟

1- مدت زمان لازم برای بازیابی و رفع مشکلات در آن زیاد است.

2- در دما های بالا محدود کارایی plc ها محدود می شود.

3- در صورت قطع برق و وصل مجدد آن برنامه ها از زمانی که قطعی برق آغاز شد شروع می شود و این برای سیستم هایی که در هنگام قطعی برق روشن بوده اند آسیب رسان می باشد.

4- قطعات plc ها از برند های مختلف در یکدیگر قابل ادغام و استفاده نمی باشد.

تفاوت plc ها با رایانه در چیست؟

شاید این سوال برای شما پیش آمده باشد که plc ها چه تفاوتی با رایانه دارند. در پاسخ این سوال باید گفت که تمام قسمت های یک رایانه در plc ها وجود دارد اما رایانه ها از نظر نوع ورودی و خروجی و ترکیب آن ها با plc ها بسیار متفاوت هستند. خروجی در plc می تواند رله یا ترانزیستوری باشد و با توجه به میزان حداکثری جریان انتخاب می شوند. در نهایت plc نتیجه را به ما نشان می دهد اما در رایانه فقط اطلاعات قابل مشاهده اند.

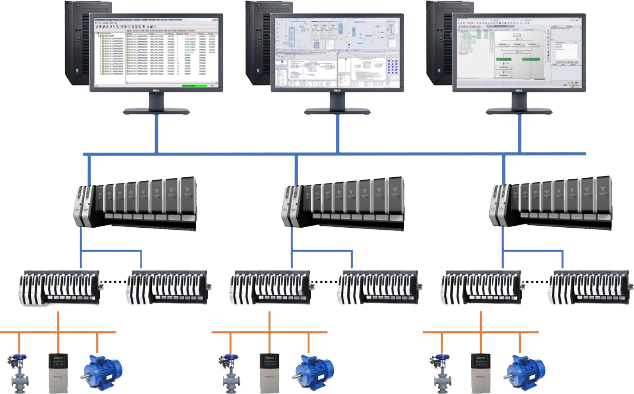

سیستم DCS چیست؟

سیستم کنترل توزیع شده یا همان DCS یکی از هوشمند ترین سیستم های کنترل محسوب می شود که در بسیاری از کارخانجات و مرکز های کنترل مورد استفاده واقع می شود. هوشمندی بالا و قابلیت اتصال به اینترنت این سیستم موجب می شود تا بسیاری از متخصصان استفاده از DCS ها را به شدت توصیه نمایند.

DCS موجب می شود تا شیوه های کارامد تر و بهتری در جهت اعتلای اطمینان و کارایی و کیفیت در سیستم کنترل کارخانه ها ایجاد شود. این سیستم هوشمند توزیع کنترل دارای بخش ها و اجزای مختلفی است که در ادامه به معرفی اجمالی آن ها خواهیم پرداخت.

حتما بخوانید:

میکروکنترلر چیست؟ انواع و کاربرد آن

بازار کار پی ال سی PLC در خارج از کشور

مقایسه بین کنترل کننده های IPC.PLC.PAC

انواع کارت های PLC I/O ورودی وخروجی

بخش های اصلی در DCS کدام اند؟

برای درک بهتر از DCS ها نیاز به آشنایی با جزای تشکیل دهنده آن داریم. این بخش ها شامل این موارد می باشد:

ایستگاه اپراتور:

این ایستگاه ها در DCS در نقش قلب تپنده ی آن هستند. اپراتور ها می توانند در این ایستگاه تمامی عملیات هایی که در کارخانه در حال اجرا است را مشاهده نمایند. همچنین خطرات و هشدار های روند تولید در این بخش قابل رویت است.

رایانه های مهندسی و سرورهای مربوط به بایگانی:

به وسیله ی شبکه ی داخلی ارتباط با ایستگاه اپراتور برقرار می شود و سرورها اقدام به جمع آوری داده ها از پردازنده ها می کنند. داده هایی که بین اپراتور و پردازنده ها رد و بدل می شود به این بخش منتقل و مدیریت می شوند. این داده ها ممکن است برای انطباق ها مجددا مورد استفاده قرار گیرد. ایستگاه های مهندسی نیز به منظور پیکر بندی سخت افزاری و مدیریت کردن امور از طریق نرم افزار های نصب شده روی سیستم مورد استفاده قرار می گیرد.

کنترل کننده های DCS:

این بخش روی کار تک پردازنده ها و ماژول های ورودی و خروجی نظارت و مدیریت می کند. این بخش از DCS ها نقش به سزایی در عملکرد سیستم دارند.

دستگاه های زمینه ای DCS:

قسمت هایی مانند سوئیچ ها و موتور ها و فرستنده ها در این بخش قرار دارند. اجزای این بخش با بخش های شبکه مانند اترنت و سایر بخش های اختصاصی تطابق کامل دارد.

کاربردهای DCS کدام اند؟

بخش هایی که سیستم توزیع هوشمند یا همان DCS ها کاربرد دارند عبارتند از موارد زیر:

- نیروگاه های شیمیایی، هسته ای، متالوژی و پتروشیمی

- صنعت مواد غذایی

- صنایع داروسازی

- صنایع خودرو سازی

- سیستم های مدیریت و کنترلینگ محیط زیست

- در نهایت تاسیسات آب و فاضلاب ها

مزایای DCS ها چیست؟

- زمان برنامه ریزی و اجرا به حداقل می رسد.

- نیاز سیستم برای عیب یابی بسیار کم است.

- سیستم قابلیت اطمینان و سازمان دهی بهتری دارد.

- مدیریت به صورت گروهی امکان پذیر است.

بررسی تفاوت بین PLC و DCS

هر دو سیستم روش هایی برای اتوماسیون برای کنترل ماشین آلات و فرایند های پیرامون آن ها استفاده می شوند. هر چند تفاوت های عملی زیادی ندارند اما این به معنای یکسان بودن عملکردشان نیست. اصلی ترین تفاوت PLC و DCS ها در این است که PLC یک در اصل یک کنترل کننده ی مرکزی محسوب می شود که برای کنترل ماشین آلات طراحی شده ا ست.

در حالی که DCS ها سیستمی هستند که کامل طبیعی توزیع شده و دارای کنترل کننده ی مرکزی نیستند. در مقابل کنترل کننده های زیادی را بر روی سیستم توزیع را به طور کامل ارائه می دهد. پس در حقیقت PLC ها بخشی از سیستم به شمار می روند در حالی که DCS در واقع یک سیستم کامل است که PLC را نیز شامل می شود.

مطلب مرتبط: میکروپروسسور (ریزپردازنده) چیست؟

تفاوت های کلیدی بین دو سیتسم PLC و DCS چیست؟

- اصلی ترین تفاوت plc و dcs در این است که PLC به عنوان یک سیستم واحد عمل می کند در حالی که DCS یک سیستم گسترده و توزیع شده محسوب می شود با هدف کنترل نمودن کل عملیات.

- سرعت عمل در این سیستم نیز با هم تفاوت دارد. PLC ها برای انجام دادن عملیات با سرعت بالا طراحی و ساخته شده اند در حالی که از DCS ها که فرایندهای انبوهی را مدیریت و پردازش می کنند انتظار چنین سرعتی نمی رود.

- PLC ها به عنوان جایگزینی برای رله های الکترومکانیکی محسوب می شوند این در حالی است که DCS ها از طریق ترکیب کردن چند مولفه جایگزینی برای کنترل کننده های تک حلقه به شمار می روند.

- PLC ها از نظر ساختاری نسبت به DCS ها ساده تر می باشند.

- DCS قادر است تا سیستمی را کنترل نماید که در چند عملیات و در مکان های متفاوت انجام می گیرد. در واقع کل فرایند را کنترل و مدیریت می کند.

- در PLC ها کنترل کننده ی مرکزی وجود دارد اما DCS ها به دلیل توزیع سیستم کنترل فاقد چنین بخشی می باشند.

مطالب مرتبط:

مراحل راه اندازی پی ال سی (PLC)

سیستم DCS (سیستم کنترل توزیع شده) چیست؟

جمع بندی تفاوت plc و dcs

بر طبق آنچه در متن گفته شد PLC ها برای کنترل و مدیریت یک ماشین و تجهیز صنعتی به کار می روند در حالی که از DCS ها برای نظارت و کنترل نمودن تمام عملیات های کارخانه استفاده می شود. استفاده از PLC ها در مواقعی توصیه می شود که در عملکرد ماشین مورد نظر شرایط خاص کارخانه تاثیر نگذارد و عملکردی مستقل داشته باشد. در غیر این صورت باید از DCS ها استفاده نمود. البته به این نکته نیز توجه کنید که DCS ها بسیار گران قیمت تر از PLC ها می باشند.

شما عزیزان میتوانید جهت خریداری انواع تجهیزات صنعتی از قبیل انواع plc و dcs به سایت فروشگاهی ما مراجعه فرمایید. همچنین جهت کسب اطلاعات بیشتر فرم درخواست مشاوره را تکمیل نمایید تا تکنسین های ما در کمترین زمان ممکن با شما تماس بگیرند.

مطلب مفیدی بود. ممنون

سپاس از همراهی شما