انواع سیستم های کنترل صنعتی

برای بهبود بهرهوری و کیفیت محصولات نهایی، اکثر صنایع با اتخاذ استراتژیهای کنترلی پیچیده برای کاربردهای حیاتی و غیربحرانی به سیستم های کنترل صنعتی مجهز شدهاند. این سیستم های کنترل صنعتی مدرن معمولاً برای تولید یک یا چند عمل کنترلی بسته به کاربرد اجرا شده ساخته میشوند. با مقاله امروز سپیانی همراه باشید تا راهبردهای کنترلی اساسی مورد استفاده در سیستم های کنترل صنعتی و انواع آن را با توضیح مختصری شرح بدهیم.

مقدمهای بر سیستم های کنترل صنعتی:

سیستم کنترل فرآیند صنعتی از چهار عنصر اساسی تشکیل شدهاست:

- اندازهگیری برای اطلاع از وضعیت شرایط یک فرآیند

- کنترل کنندهای که با در نظر گرفتن مقدار تنظیم شده و مقدار اندازهگیری شدهاقدام کند.

- یک سیگنال خروجی برای دستکاری فرآیندی که از کنترلر حاصل میشود.

- خود فرآیندی که به سیگنال واکنش نشان میدهد (ورودی یا خروجی)

دو سیگنال مهم درنظر گرفته شدهدر سیستم های کنترل صنعتی عبارتند از:

- متغیر فرآیند (PV)

- متغیر دستکاری (MV)

- متغیر فرآیند (PV) یک سیگنال ورودی به کنترل کننده خودکار است که توسط دستگاههای میدانی اندازهگیری میشود. بسته به این مقدار، عمل کنترلر توسط اپراتور بصورت دستی یا از طریق کنترل کننده خودکار تعیین میشود.

- متغیر دستکاری (MV) متغیری است که باید دستکاری شود تا بتواند بر متغیر فرآیند کنترل داشتهباشد. فرض کنید برای یک عملیات کنترل جریان خاص، موقعیت شیر کنترل جریان، متغیر دستکاری شدهبرای کنترل نرخ جریان (PV متغیر فرآیند) است.

ماهیت سیستم های کنترل صنعتی:

در ماهیت سیستم کنترل، فرآیند از طریق سیستمهای حسی، کنترل کننده و محرک کنترل میشود. کنترل کننده سیگنالهای ورودی را از دستگاههای اندازهگیری فرآیند مانند سنسورها دریافت میکند. این مقادیر با مقادیر نقطه تنظیم در کنترل کننده مقایسه شدهو حاصل برای کنترل محرک به منظور تولید ورودی کنترل برای کنترل فرآیند استفادهمیشود.

حتما بخوانید:

اتوماسیون صنعتی در کشور های عربی

استراتژی های سیستم کنترل صنعتی:

استراتژیهای کنترل اساسی مورد استفاده در سیستمهای کنترل صنعتی:

اینکه چگونه پارامترهای فرآیند بخوبی کنترل میشوند به استراتژی کنترلی که برای آن فرآیند اجرا میشود بستگی دارد. استراتژیهای کنترل صنعتی اساسی که در اکثر صنایع مورد استفاده قرار میگیرد:

- کنترل روشن – خاموش

- کنترل حلقه باز

- کنترل فید فوروارد

- کنترل حلقه بسته

1. کنترل روشن – خاموش:

همچنین بعنوان سیستم کنترل دو حالته نامیده میشود که فقط دو حالت کاملاً روشن و کاملاً خاموش دارد. این قدیمیترین نوع استراتژی کنترل است که مکانیسم خاموش و روشن ساده را برای محدودیتهای تعیینشده ارائه میدهد. هنگامی که متغیر فرآیند (PV) یا اندازهگیری کمتر از حد تعیین شدهباشد، کنترل کننده روشن میشود و متغیر دستکاری شده (MV) به حداکثر مقدار تغییر میکند. بطور مشابه، اگر PV بالاتر از حد تعیین شده باشد، کنترل کننده خاموش میشود و MV به مقدار حداقل تغییر میکند.

اما، کنترل کننده روشن خاموش عملا ایده آل توصیه نمیشود زیرا در معرض اختلالات فرآیند و سایر تداخلات الکتریکی است. برای جلوگیری از این امر، پسماند خاموش یا دیفرانسیل به تابع کنترل اضافه میشود.

2. کنترل حلقه باز:

در این ساختار کنترلی، عمل کنترل تابعی از متغیر فرآیند یا تغییرات بار نیست. این یک سیستم کنترل صنعتی خود اصلاحی نیست. این طرح کنترل بطور مستقل خروجی کنترل مورد نیاز محرک را برای تولید پاسخ مورد نظر محاسبه میکند. اما این سیستم هرگز از وضعیت خروجی محرک یا شرایط فرآیند اطلاعی ندارد و همچنین کنترل کننده هیچ ورودی اختلالی را در فرآیند در نظر نمیگیرد. به همین دلیل است که این برای اکثر برنامهها محدود است.

3. کنترل فید فوروارد:

این طرح کنترل برای کاهش اثر اختلال ورودی بر فرآیند اجرا میشود. یک سنسور در این سیستم اختلالات یا هرگونه تغییر بار در فرآیند را تشخیص میدهد و سپس کنترل کننده سیگنال لازم را به محرک محاسبه میکند. این به کنترل کننده اجازه میدهد تا قبل از ایجاد اختلال در فرآیند، اقدام اصلاحی انجام دهد. اما این طرح کنترلی گرانتر و پیچیدهتر است و نیاز به درک بهتری از فرآیند پیادهسازی منطق کنترل دارد.

4. کنترل حلقه بسته:

طرح کنترل حلقه بسته بطور گسترده در بسیاری از برنامههای کنترل صنعتی اجرا میشود. از اندازهگیری خروجی بعنوان سیگنال بازخورد استفاده میکند. و با مقدار مورد نظر یا نقطه تنظیم مقایسه میشود. تفاوت بین این خروجیهای واقعی و مطلوب را خطا میگویند. بنابراین کنترل کننده ورودی کنترل را به محرک میدهد تا خطا به حداقل برسد تا خروجی در مقدار دلخواه همانطور که در شکل نشان داده شدهاست حفظ شود. اکثر سیستمهای کنترل حلقه بسته با کنترل کننده PID برای کنترل دقیق و قابل اعتماد پیادهسازی میشوند.

حتما بخوانید:

اتوماسیون صنعتی و مانیتورینگ کارخانه

8 نوع سیستمهای کنترل صنعتی

سیستم کنترل صنعتی (ICS) یک اصطلاح جمعی است که به هر دستگاه، شبکه یا سیستم و ابزار دقیق مرتبطی که برای عملیات یا اتوماسیون فرآیندهای معمول صنعتی استفاده میشود، اشاره دارد. ICS تقریباً در هر بخش صنعتی و در صنایع زیرساختی حیاتی، از جمله، اما نه محدود به، انرژی، تولید، حمل و نقل و تصفیه آب استفاده میشود.

انواع مختلفی از ICS وجود دارد. آنها در اندازه و پیچیدگی متفاوت هستند و با صنایع مختلف و وظایف مختلف در ذهن ساختهمیشوند. برخی از رایجترین آنها عبارتند از سیستمهای کنترل نظارت و جمعآوری داده (SCADA)، سیستمهای کنترل توزیعشده (DCS)، کنترلکنندههای منطقی قابل برنامهریزی (PLC)، و تعداد انگشت شماری دیگر. برای کسب اطلاعات بیشتر در مورد هشت نوع اصلی سیستمهای کنترل صنعتی و کارهایی که انجام میدهند، با بخش دوم این مقاله همراه باشید.

تاریخچه سیستم های کنترل صنعتی:

ماشینهای خودکار ممکن است یک اختراع نسبتاً جدید بنظر برسد. اما سیستمهای حلقه بسته در واقع به سال 1620 برمیگردد و ماشینهای خودکار از زمانهای قدیم وجود داشتهاند. در همین حال، سیستمهای کنترل دیجیتال در اواسط قرن بیستم توسعه یافتند. اولین سیستم های کنترل صنعتی اندکی بعد اختراع شدند.

در ابتدا، کارخانههای صنعتی از طریق تابلوهای کنترل محلی که در اطراف کارخانه پراکندهبودند و توسط اپراتورها کنترل میشدند اداره میشدند. از آنجایی که آنها در سراسر کارخانه پخش شدهبودند، ارتباط اپراتورها با یکدیگر دشوار بود و فرآیند کنترل اغلب به هم ریخته و پیچیده بود.

در نهایت، همه چیز به یک اتاق کنترل مرکزی منتقل شد. کنترلها پشت پانلهای اتاق کنترل قرار میگرفتند و ماشینها و فرآیندها را با انتقال سیگنالهای پنوماتیک یا الکتریکی به عقب و جلو کنترل میکردند. این یک پیشرفت نسبت به روشهای قبلی بود، اما هنوز انعطافناپذیر بود و چندان راحت نبود.

پردازندههای الکترونیکی در سیستم های کنترل صنعتی

پس از ظهور پردازندههای الکترونیکی، کنترلکنندهها با الگوریتمهای مبتنی بر رایانه جایگزین شدند که پردازندههای کنترلی خاص خود را داشتند و روی شبکهای از رکهای ورودی و خروجی میزبانی میشدند. به این ترتیب کنترل توزیع شده و در نتیجه سیستمهای کنترل توزیع شده (DCS) اختراع شد.

DCSها در صنایعی شکوفا شدند که فرآیندها اغلب پیوستهبودند. اما برای صنایعی که به منطق ترکیبی و ترتیبی بیشتری نیاز داشتند، به اندازه کافی موثر نبودند بنابراین PLCها برای صنعت خودروسازی و سایر صنایع مشابه اختراع شدند. SCADA در همان زمان برای صنایعی که نیاز به جمع آوری اطلاعات از راه دور از منابع مختلف داشتند، اختراع شد. سایر ICSها برای پاسخگویی به نیازهای صنایع دیگر ایجاد شدند که هشت نوع اصلی به علاوه انواع دیگر را که امروزه وجود دارند به ما داد.

انواع سیستمهای کنترل صنعتی

کنترل نظارتی و جمع آوری دادهها (SCADA):

SCADAها سیستمهای کامپیوتری هستند که میتوانند دادهها را جمع آوری کنند، دادهها را پردازش کنند و کنترلهای عملیاتی را در فواصل طولانی اعمال کنند. آنها برای ساده کردن فرآیند ارتباط در رسانههای ارتباطی مختلف طراحی شدهاند. کاربردهای رایج SCADA شامل امواج مایکروویو، خطوط تلفن، سیستمهای خط لوله، سیستمهای انتقال و توزیع برق و ماهوارهها میباشد.

مطلب مرتبط: اسکادا (SCADA) چیست؟

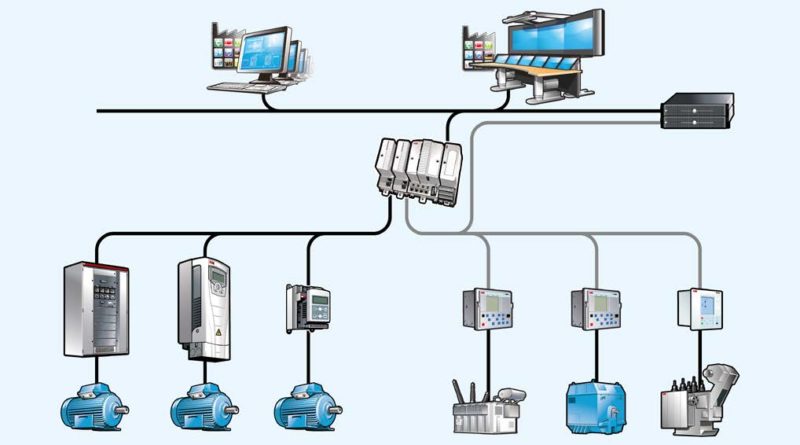

سیستم کنترل توزیع شده (DCS):

DCSها سیستمهای کنترل صنعتی هستند که بدلیل نحوه توزیع آنها میتوانند بصورت جداگانه کنترل شوند. آنها از یک سری کنترلر، حسگرها و کامپیوترهای تخصصی تشکیل شدهاند. هر یک از این اجزا عملکرد منحصر بفردی را انجام میدهند. بعنوان مثال، یک جزء ممکن است نمایش گرافیکی را مدیریت کند، در حالی که جزء دیگر به جمع آوری و ذخیره دادهها رسیدگی میکند.

مطلب مرتبط: سیستم کنترل توزیع شده (DCS) چیست؟

این اجزای مختلف با یک شبکه کامپیوتری کنترل متمرکز ارتباط برقرار میکنند. DCS از دادههای این شبکه برای تصمیمگیری خودکار و در زمان واقعی استفاده میکند. کاربردهای رایج DCS شامل کاربردهای کشاورزی، خودروسازی، کارخانههای شیمیایی، کاربردهای معدنی، نیروگاههای هستهای، تصفیهخانههای فاضلاب و تصفیهخانههای آب است.

کنترلرهای منطقی قابل برنامه ریزی (PLC):

PLCها سیستمهای کنترل حالت جامد هستند که دارای یک حافظه قابل برنامهریزی توسط کاربر هستند که برای ذخیره دستورالعملهای اجرای عملکردهایی مانند کنترل I/O، کنترل PID، کنترل ترتیبی و مکانیزمهای حساب، شمارش و زمان بندی استفاده میشود.

آنها ساختار محکمی دارند که به آنها اجازه میدهد در برابر شرایط آب و هوایی و دماهای شدید و همچنین صداها و ارتعاشات الکتریکی مقاومت کنند. کاربردهای متداول PLCها شامل پله برقی و بالابر، کنترل ترافیک، ماشین لباسشویی، آسیاب گلولهای، همبسته شفت و زغال سنگ در تولید سیمان، پردازش شیشه در صنعت شیشه و IMCS در صنعت پلاستیک است.

کنترل کنندههای اتوماسیون قابل برنامه ریزی (PAC):

PACها کنترل کنندههای اتوماسیونی هستند که برای ارائه تجهیزات خودکار با دستورالعملهای پیچیدهاستفاده میشوند. آنها را بعنوان یک نسخه پیشرفته از PLCها با گزینههای اتصال و کنترل برتر در نظر بگیرید.

PACها از پنج عنصر اصلی شامل ابزارهای نرم افزاری سازگار، سازگاری با شبکه سازمانی، طراحی مدولار، پلت فرم توسعه چند رشتهای و عملکرد چند دامنه تشکیل شدهاند. کاربردهای رایج PACها شامل سیستمهای منطقی، سیستمهای حرکتی، کنترل فرآیند و سیستمهای بینایی است.

مطلب مرتبط: مقایسه کنترل کننده های PAC ، PLC و IPC

واحدهای پایانه راه دور (RTU):

RTUها (همچنین بعنوان واحدهای دورسنجی از راه دور یا واحدهای کنترل از راه دور نیز شناختهمیشوند) مانند IED دستگاههای الکترونیکی مبتنی بر ریزپردازنده هستند. آنها در ICS برای اتصال سخت افزار به سایر سیستمهای کنترل مانند SCADA یا DCS استفاده میشوند. آنها دادههای حسگر را میگیرند و آن را از طریق جریانهای ورودی و خروجی در حلقه کنترل منتقل میکنند، که دادهها را به یک ICS متمرکز منتقل میکند. کاربردهای رایج RTUها شامل تجهیزات ترافیک هوایی، سیستمهای نظارت بر محیط زیست برای انتشار و آلودگی، چاههای نفت، ایستگاههای پمپ خط لوله و آژیرهای هشدار دهندهاست.

مطلب مرتبط: RTU چیست؟ کاربرد آن

سیستمهای اتوماسیون و کنترل صنعتی (IACS):

IACS از دستگاههای مختلف حالت جامد، الکترومکانیکی و مکانیکی تشکیل شدهاست. آنها از حسگرها، دستگاههای هوشمند و نرمافزاری استفاده میکنند که اطلاعات حسگر را به خروجیهای کنترلی برای ردیابی و کنترل فرآیندها و ماشینآلات خاص ترجمه میکند. کاربردهای رایج IACS شامل خودرو، ترانسفورماتورهای خودکار، مدیریت تسهیلات، کنترلهای موتور، راکتورها، مبدلها و حملونقل است.

دستگاههای الکترونیکی هوشمند (IED):

نوع بعدی و دوم به آخرین نوع سیستم کنترل صنعتی، دستگاه هوشمند الکترونیکی یا IED است. IEDها دستگاههای الکترونیکی مبتنی بر ریزپردازنده (مثلاً تنظیم کنندهها یا کنترلهای مدار) هستند که برای ارتباطات، کنترل، اندازه گیری، نظارت و حفاظت استفاده میشوند. آنها از پروتکلهای صنعتی مانند اترنت بلادرنگ یا Fieldbus برای برقراری ارتباط با دستگاههای خارجی استفاده میکنند.

کاربردهای متداول IEDها شامل ساخت خودرو، فرآوری مواد غذایی، تولید دارو، تصفیه خانههای فاضلاب و تصفیه خانههای آب است.

رابط انسان و ماشین (HMI):

HMIها داشبورد یا صفحه نمایشی هستند که برای نظارت و کنترل ماشین آلات استفاده میشود. در اصل، آنها یک نرم افزار یا سخت افزار هستند که روی رایانه بارگذاری شدهو روی آن مشاهده میشود. کاربردهای متداول HMIها شامل لوازم خودرو، اتاقهای کنترل، تابلوهای دیجیتال، دستگاههای دستی و لوازم پزشکی است.

مطالب مرتبط:

آشنایی با نرم افزار VMware و کاربرد آن

جمع بندی:

در این مقاله انواع سیستم های کنترل صنعتی را بررسی کردیم و با مشخصات و کاربردهای متداول هر کدام از آنها آشنا شدیم. چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با انواع سیستم های کنترل صنعتی دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای ذکر شده و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه ما مراجعه کنید. جهت کسب اطلاعات بیشتر همین الان از طریق واتساپ و یا فرم درخواست مشاوره با ما در تماس باشید.