انواع روشهای مانیتورینگ خط تولید

سیستم های کنترل فرآیند (PCS)، که گاهی اوقات سیستم های کنترل صنعتی (ICS) نامیدهمیشوند. بعنوان قطعاتی از تجهیزات در طول خط تولید میکنند که فرآیند را به روشهای مختلف آزمایش میکنند و دادهها را برای نظارت و عیبیابی برمیگردانند. انواع بسیاری از سیستم های مانیتورینگ خط تولید، از جمله کنترل نظارتی و جمع آوری دادهها (SCADA)، کنترل کنندههای منطقی قابل برنامهریزی (PLC)، یا سیستم های کنترل توزیع شده (DCS) وجود دارند، و آنها برای جمع آوری و انتقال دادههای به دست آمده در طول فرآیند تولید کار میکنند. با مقاله امروز سپیانی همراه باشید تا اطلاعات لازم را درباره سیستم های مانیتورینگ خط تولید کسب کنید.

مطالب مرتبط:

انواع نرم افزارهای اسکادا (SCADA)

مانیتورینگ صنعتی و کنترل خط تولید

تجهیزات امنیتی و نظارتی خطوط تولید

سیستم مانیتورینگ خط تولید میتواند یک آیتم نسبتاً ساده با یک حسگر باشد که اغلب به آن مبدل اولیه میگویند که یک ورودی دریافت میکند، همراه با یک کنترل کننده که ورودی را پردازش میکند و یک گیرنده که یک خروجی را پردازش میکند. دستگاه های مانیتورینگ خط تولید پیچیدهتر رباتیک هستند و وظایف زیادی را انجام میدهند. دستگاههای مانیتورینگ خط تولید میتوانند دادههای خود را از طریق نرمافزار میانافزاری به نام سیستم اجرای تولید (MES) به برنامهریزی منابع سازمانی (ERP) برنامهریزی کنند.

سیستم های SCADA چیست؟

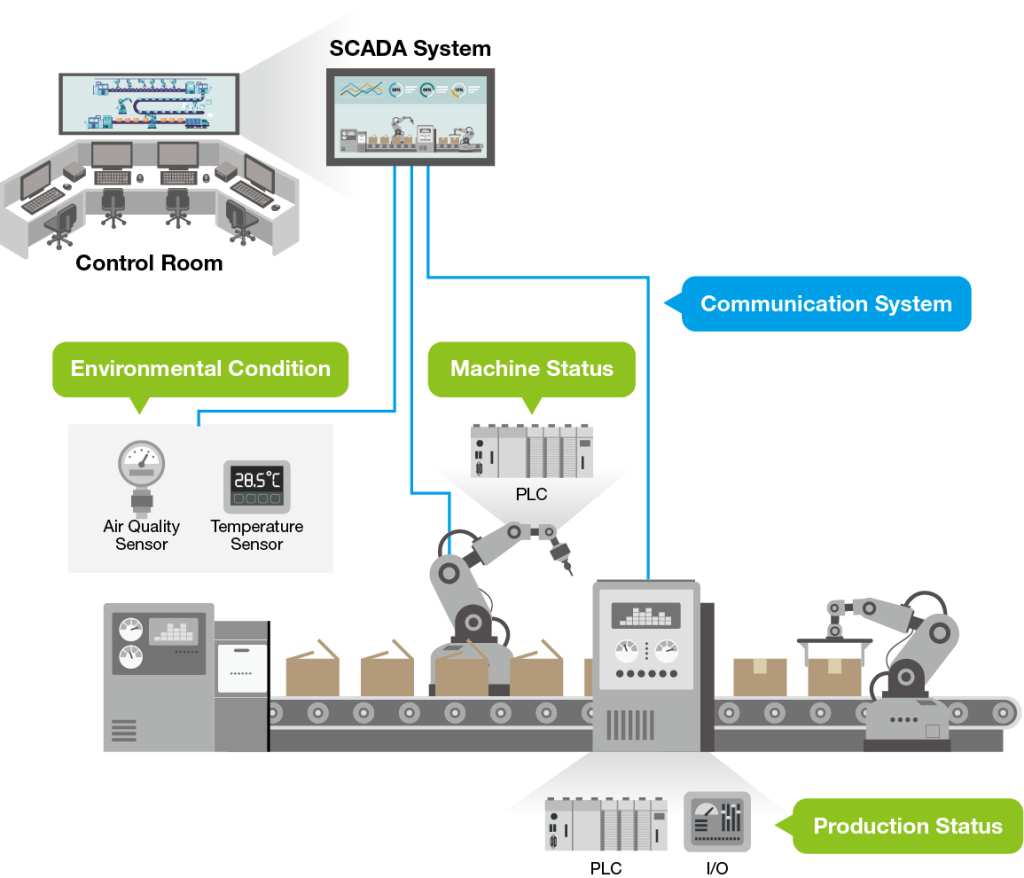

کنترل نظارتی و جمع آوری دادهها (SCADA) یک سیستم شامل نرم افزار و عناصر سخت افزاری است که به تسهیلات اجازه میدهد تا کنترل، نظارت، جمع آوری دادههای پردازش بلادرنگ، ثبت رویدادها، و ارائه هشدار از تجهیزاتی که از راه دور یا در محل قرار دارند، داشته باشند. دستگاههایی مانند سنسورها، سوپاپ ها، پمپ ها، موتورها و غیره به PLC/RTU متصل میشوند که به طور مداوم دادهها را از طریق یک نرم افزار رابط انسان و ماشین به سیستمهای SCADA ارائه میدهند.

بعداً سیستم SCADA اطلاعات جمع آوری شده را برای پرسنل کارخانه توزیع و نمایش میدهد. این امر اپراتورها و مهندسان کارخانه را قادر میسازد تا عملیات کارخانه را بهتر مدیریت و کنترل کنند، به سرعت خطاها را در زمان واقعی از طریق هشدارهای ارائه شده توسط سیستم تشخیص دهند و در نهایت زمان خرابی را کاهش داده و کیفیت تولید را افزایش دهند.

مطالب مرتبط:

از تصفیه آب، مدیریت ضایعات، معدن و فلز گرفته تا صنایع گاز و نفت خشکی و دریایی، سیستمهای SCADA در بخشهای مختلف صنعت برای کاربردهای خاص صنعتی استفاده میشوند. واحدهای صنعتی مدرن در موقعیتهای جغرافیایی بزرگ گسترش یافتهاند. توسعه یک مرکز فرماندهی و نظارت واحد برای مدیریت کلی تجهیزات و فرآیند با پردازش خودکار و سیستمهای SCADA امکانپذیر شده است. سیستمهای SCADA در ایمنی، تعمیر و نگهداری و مانیتورینگ خط تولید برای هر کاربرد صنعتی کمک میکند.

اجزای اصلی سیستم SCADA:

SCADA شامل عناصر سختافزاری و نرمافزاری است که سیستم کنترل و نظارت متمرکز را برای همه عملکردهای جمعآوری و پردازش اطلاعات تشکیل میدهند تا همزمان کار کنند. در ادامه برخی از اجزای اصلی ذکر شده در زیر در خط عملیات ذکر شده است تا به درک مکانیسم کار سیستم SCADA کمک کند.

دستگاههای میدانی:

معماری SCADA شامل چندین دستگاه مانند سنسورها، فرستندهها، سوئیچها، پمپها، محرکها، سوپاپها و غیره است که با تجهیزات/ماشینآلات در مکانهای دور تعامل دارند. این دستگاههای میدانی ورودی دریافتی را به RTU یا PLC ارسال میکنند و از آنجا اطلاعات برای پردازش بیشتر ارسال میشود.

RTU یا واحد ترمینال از راه دور:

RTUها دستگاههای الکترونیکی مبتنی بر ریزپردازنده هستند که میتوانند به دستگاههای میدانی و سیستمهای اتوماسیون مانند SCADA متصل شوند. RTUها دادههای تله متری را جمع آوری کرده و برای کنترل و نظارت بر پیادهسازی از سایتهای راه دور به سرورهای SCADA ارسال میکنند. آنها براحتی از طریق زبانهای برنامهنویسی مانند Basic، C++ و غیره قابل تنظیم هستند و میتوانند در محیطهای سخت صنعتی مقاومت کنند.

مطلب مرتبط: RTU چیست؟ کاربرد و انواع

PLC یا کنترلکنندههای منطقی قابل برنامهریزی:

PLC یا کنترلکنندههای منطقی قابل برنامهریزی، دستگاههای حالت جامد هستند که از ریزپردازندههایی استفاده میکنند که ورودی را از دستگاههای میدانی جمعآوری میکنند و خروجی را بر اساس پارامترهای از پیش برنامهریزیشده راهاندازی میکنند. مانند RTU ها، PLCها برای کنترل آنها با دستگاههای میدانی متصل میشوند. با این حال، PLCها در انعطاف پذیری برنامه نویسی، مقرون به صرفه بودن، پیکربندی متفاوت هستند و برای سیستمهای اتوماسیون مدرن مناسبتر هستند.

مطالب مرتبط:

رایانه ها/سرورهای نظارتی:

سیستم نظارتی شامل رایانهها، سرورها و نرم افزارها در هسته معماری SCADA قرار دارد. آنها مسئول ارتباط با دستگاههای میدانی، جمع آوری اطلاعات حسگر ورودی و ارسال دستورات کنترلی به تجهیزات متصل هستند. سرورها با PLC/RTUها تعامل دارند تا اطلاعات مربوط به هر رویه در کف عملیات را جمع آوری کنند و یک نمای یکپارچه از فرآیندهای صنعتی ارائه دهند.

رابط انسان و ماشین (HMI):

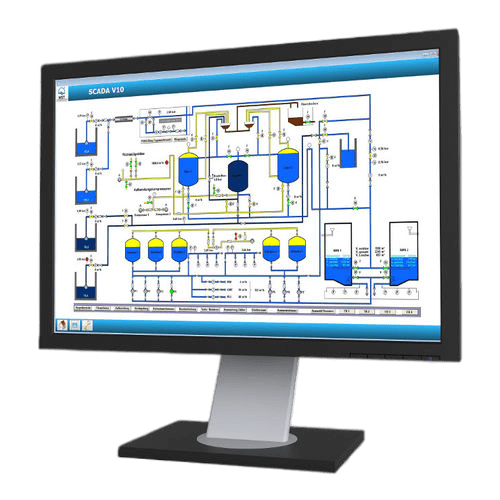

HMI یک معماری سیستم کنترل مبتنی بر نرم افزار است که به اپراتورها اجازه میدهد تا عملکرد تجهیزات را از یک مکان متمرکز با استفاده از دادههای شبکه کنترل و مدیریت کنند. نقش اصلی آن نمایش وضعیت فرآیندهای صنعتی با استفاده از رابطهای گرافیکی است. HMI تمام دادهها را پردازش میکند و آنها را در رابطهای تعاملی برای نظارت، تجزیه و تحلیل و تجسم کل فرآیند کنترل به نمایش میگذارد. HMIها بطور پیوسته دادهها را برای تسهیل استفاده در آینده جمع آوری میکنند و به اپراتورها اجازه میدهد تا روندهای تاریخی را از پایگاه داده تجسم کنند و بر این اساس عملیاتها را مدیریت کنند.

مطالب مرتبط:

آشنایی با انواع اچ ام آی (HMI)

زیرساخت ارتباطی:

برای جریان یکپارچه اطلاعات در سراسر شبکه SCADA و اجزای متصل، نیاز به شبکههای ارتباطی برای مدیریت پردازش کلی وجود دارد. بسته به منطقه جغرافیایی و نیازهای عملیاتی، میتوان یک چارچوب ارتباطی مناسب ایجاد کرد. میتوان از کانالهای ارتباطی مختلفی مانند لینکهای رادیویی، مودم ها، فیبر نوری، خطوط اجارهای، روترها، توپولوژیهای شبکه (اتوبوس، ستاره، حلقه و غیره)، اترنت، ماهوارهها و غیره استفاده کرد.

نرم افزار SCADA:

طیف گستردهای از انواع نرم افزار SCADA در بازار موجود است. برخی از نرم افزارهای محبوب SACDA موجود عبارتند از Rockwell Automation: FactoryTalk View Site Edition و Thin Manager، Siemens : WinCC RT Professional، Schneider Electric: Wonderware و غیره. هر نرم افزار دارای مجموعه ای از ابزارها و سازگاری با کاربردهای صنعتی مختلف است. کارایی، مقیاس پذیری، انعطاف پذیری برنامه نویسی، قابلیت مدیریت آسان، طراحی مناسب صفحه نمایش و غیره از جمله عواملی هستند که در انتخاب نرم افزار SCADA باید در نظر گرفته شوند.

کاربردهای سیستمهای SCADA

بسیاری از امکانات از سیستمهای SCADA برای مدیریت ساده استفاده میکنند. سیستمهای SCADA برای جمع آوری دادههای میدانی و انتقال آن به ایستگاه کاری اپراتور طراحی شدهاند. آنها را قادر میسازد تا به بینشهای عملی دسترسی داشته باشند و صدها دارایی را بدون بازرسی دستی هر دستگاه میدانی کنترل کنند. عملکرد اساسی سیستمهای SCADA به دست آوردن دادههای حسگر و در دسترس قرار دادن آنها برای اپراتورها در اندازهگیریهای قابل درک مانند دما، ارتعاش، سطوح ظرفیت، مصرف برق، افزایش یا کاهش سرعت و غیره است.

سیستمهای SCADA همچنین در صورت مشاهده هرگونه ناهنجاری در عملکرد هر عملیات یا دستگاه متصل بر اساس برنامههای از قبل وارد شده به آن، آلارمها را فعال میکنند. جدای از ارائه اعلانها، سیستمهای SCADA میتوانند برای مدیریت کل عملیات با ارائه دستورات مبتنی بر ورودیها بدون دخالت اپراتورها برنامهریزی شوند. و اگر هر مشکلی نیاز به مداخله انسانی داشته باشد، سیستم بطور خودکار پیامک، ایمیل میفرستد یا اپراتور را مطلع میکند.

مزایای استقرار سیستم SCADA

سیستمهای SCADA با پشتیبانی از وظایف نظارتی و ساده سازی فرآیندها، فرآیندهای کنترل و نظارت صنعتی را به میزان قابل توجهی تسهیل میکنند. سیستمهای SCADA از به حداکثر رساندن کارایی کلی، کاهش هزینههای سربار، کاهش زمان تحویل، بهبود مدیریت کارخانه، و تجزیه و تحلیل و نظارت کارآمد بر فرآیندهای صنعتی کلی، مزایای بسیار زیادی برای مانیتورینگ خط تولید صنایع به اثبات رسانده اند. در ادامه برخی از مزایای اصلی استقرار سیستمهای SCADA آورده شده است.

جلوگیری از خرابی:

قطعیهای برنامهریزی نشده میتواند هزینههای گزافی برای کسبوکارها داشته باشد که منجر به مشتریان ناراضی شود. موسسه Uptime از مدیران تاسیسات نظرسنجی کرد و نتایج نشان داد که قطعی برق بسیار گرانتر شده است. بیش از 60 درصد از پاسخ دهندگان گزارش دادند که بیش از 100000 دلار به دلیل خرابی از دست داده اند. از این 60٪، 15٪ بیش از یک میلیون دلار ضرر کردند. با استقرار راهحلهای مانیتورینگ خط تولید SCADA، اپراتورها میتوانند هرگونه ناهماهنگی و ناکارآمدی در سیستم را قبل از وقوع و ایجاد خرابی شناسایی کنند. علاوه بر این، اپراتورها میتوانند با کمک پایگاههای داده تاریخی ذخیره شده در سیستم SCADA، تحلیل روند را انجام دهند و هرگونه مشکل بالقوه در عملیات را شناسایی کنند.

افزایش کارایی:

یک سیستم SCADA امکان نظارت آنلاین را با جمعآوری بیدرنگ دادهها فراهم میکند، که اپراتورها میتوانند از آن برای بهینهسازی فرآیندها با شناسایی مناطق بهبود استفاده کنند. یکی دیگر از مزایای ارزشمند SCADA این است که از تعمیر و نگهداری پیش بینی کننده پشتیبانی میکند، به این معنی که سیستم هر زمان که نیاز به تعمیر و نگهداری تجهیزات باشد، پیش بینی میکند. این امر طول عمر تجهیزات را افزایش میدهد، زمان کار را افزایش میدهد و از هرگونه احتمال سوء استفاده از تجهیزات جلوگیری میکند. علاوه بر این، با کنترل زمان واقعی، اپراتورها همچنین میتوانند کیفیت محصولات نهایی را بدون هیچ گونه مصالحه ای در مورد تجربه مشتری بررسی کنند.

سهولت گزارشدهی:

واحدهای صنعتی به میزان قابل توجهی افزایش یافتهاند و صدها دارایی را در بر میگیرند، بنابراین جمعآوری دستی دادهها و تهیه پیشنویس گزارش برای بررسی عملکرد/سلامت میتواند یک کار دشوار باشد. سیستمهای SCADA میتوانند حجم زیادی از دادهها را ذخیره کنند و انعطافپذیری را در ایجاد گزارشهای سفارشی و دقیق در یک قالب کاربرپسند فراهم کنند و در زمان صرفهجویی کنند و مراحل گزارش دهی را سادهتر کنند. علاوه بر این، این گزارشها تصمیمگیری بهتر را امکانپذیر میسازد و به ذینفعان قدرت میدهد تا فرصتهای جدیدی برای گسترش کسبوکار خود بیابند.

حتما بخوانید:

یکپارچه سازی سیستم های اطلاعاتی

اتوماسیون فرآیند هوشمند (RPA) چیست؟

ابزار مانیتورینگ خط تولید

حسگرها

تعداد زیادی اندازه گیری را میتوان در خطوط تولید انجام داد. حسگر تجهیزات میتواند اندازهگیریهای زیادی از جمله فشار، سرعت جریان، چگالی، اسیدیته، سرعت، تنش، دما و وزن را اندازهگیری کند. همچنین، حسگرها میتوانند تشخیص دهند که آیا عملیاتی مانند پر شدن بطری رخ داده است، آیا فشار صحیح به دست آمده است یا به دمای خاصی رسیده است. بسیاری از سنسورها در مانیتورینگ خط تولید وجود دارند که در مناطق مختلف مانند سنسورهای فشار، جریان سنج، سنسورهای نیرو و سنسورهای دما قرار دارند.

چک کردن فشار

یک سنسور فشار میتواند به صورت مکانیکی فعال شود، زمانی که یک مورد از سنسور عبور میکند. در شکل اولیه خود، یک سنسور فشار، قرائت را روی یک صفحه متصل به سنسور نشان میدهد. اما همچنین میتواند قرائت را به صورت الکترونیکی به برنامه MES ارسال کند. انواع دیگر سنسورها عبارتند از:

سنسور فشار پیستون: فشار وارده بر روی خط تولید میتواند پیستون را فشار دهد که یک فنر را فشرده میکند. حرکت فنر نشان دهنده فشار است.

دیافراگم: دیافراگم تحت تأثیر فشارهای کمی قرار میگیرد و این فشارها روی صفحه نمایش دادهمیشوند.

لوله بوردون: این لوله توخالی تحت اعمال فشار صاف میشود. میتوان از آن برای اندازه گیری اختلاف فشار استفاده کرد.

فلومترها

دستگاه دبی سنج میزان جریان خطی، غیرخطی، جرمی یا حجمی یک مایع یا گاز را اندازهگیری میکند. هنگام انتخاب یک فلومتر برای خط تولید، باید اطلاعاتی در مورد سیال درگیر، سرعت حرکت و نحوه ثبت جریان بدانید. انواع فلومتر شامل موارد زیر است:

- جابجایی مثبت: این دبی سنجها از یک اثر مکانیکی برای اندازه گیری جریان استفاده میکنند. سرعت چرخش کنتور نشان دهنده جریان مایع است.

- دیفرانسیل: دبی سنج دیفرانسیل جریان را شناسایی کرده و آن را به فشار دیفرانسیل قابل اندازه گیری تبدیل میکند.

- استنباطی: دبی سنج استنباطی دبی را بر اساس اثر جریان اندازه گیری میکند. این میتواند یک بازوی روتور ساده باشد که توسط جریان حرکت میکند. هرچه روتور سریعتر حرکت کند، جریان سریعتر است.

مطل مرتبط: فلومتر چیست؟ انواع آن

سنسور نیرو

سنسور نیرو، نیروها و گشتاور اعمال شدهرا اندازهگیری میکند. این حسگرها معمولاً حاوی کرنش سنجها هستند و میتوانند اطلاعات مورد نیاز برای اندازهگیری نیرو را با هم ارتباط برقرار کنند. سنسورهای نیرو میتوانند مکانیکی، هیدرولیکی یا الکتریکی باشند.

- مکانیکی: عملکرد آنها مشابه عملکرد یک مقیاس معمولی است که در آن فنر تحت اعمال نیرو حرکت میکند. انحراف فنر بطور مستقیم با نیروی اعمال شدهمتناسب است. بنابراین حرکت در مقیاس نشان دادهمیشود.

- هیدرولیک: اغلب به عنوان لودسل هیدرولیک شناخته میشود. سلول حاوی مایعی است که با اعمال نیرو تحت فشار قرار میگیرد. سنسور با نمایش فشار روی یک صفحه، اندازهگیری را انجام میدهد.

- کرنش سنج: این سیلندر فلزی تحت اعمال نیرو فشردهمیشود. انقباض در سیلندر را میتوان اندازهگیری کرد، زیرا نیرو باعث افزایش مقاومت میشود که توسط جریان الکتریکی اعمال شدهاندازهگیری میشود.

حتما بخوانید:

جمع بندی:

در مقاله امروز سپیانی به روش های مانیتورینگ خط تولید پرداختیم. در ابتدا SCADA را مرور کردیم و در ادامه ابزار مانیتورینگ خط تولید را بررسی کردیم. چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با مانیتورینگ خط تولید دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای مذکور و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه ما مراجعه کنید. جهت کسب اطلاعات بیشتر همین الان از طریق فرم درخواست مشاوره و نیز واتساپ با ما در تماس باشید.