بروزرسانی خطوط تولید صنعتی

پیش از اینکه بسراغ بروزرسانی خطوط تولید برویم خوب است بدانید که در سال 2023 صحبتهای زیادی در مورد اینکه چگونه فناوریها و پیشرفتهای IIoT و صنعت 4.0 صنعت تولید را تغییر میدهند، وجود داشته است اما بجای استفاده از فناوریهای جدید برای بازسازی کامل روش کار یک کارخانه یا خط تولید، ترجیح میدهیم ابتدا توجه خود را بر مشکلات ملموسی که بر کیفیت، عملکرد یا سودآوری تأثیر میگذارند متمرکز کنیم. ما میخواهیم به تولیدکنندگان با این مشکلات کمک کنیم و به دنبال راههایی باشیم که این ایدهها و فنآوریهای جدید میتوانند برای مشاهده بهبود در خط تولید شما بدون تعمیرات اساسی، شروع به کار کنند.

یک مشکل دائمی که در خط با آن مواجه هستید چیست؟ و امروز چه فناوریهایی در دسترس و آماده استقرار هستند که به آن رسیدگی کنند؟

پاسخ اغلب نیازی به بازنگری گسترده یا تغییر مخرب ندارد. در عوض، تغییرات تدریجی میتواند به بهبودهای اساسی اضافه شود و راهی مقرونبهصرفه را برای سهولت در تغییر صنعت 4.0 به تولیدکنندگان ارائه دهد. در مقاله امروز سپیانی مواردی را به شما معرفی میکنیم که باید هنگام بررسی راههای بروزرسانی و نوسازی خطوط تولید صنعتی خود در نظر بگیرید:

حتما بخوانید:

چرا نوسازی خطوط تولید صنعتی؟

قبل از شروع بحث در مورد چگونگی بهبود فرآیندهای تولید، بیایید نگاهی دقیقتر به این موضوع بیندازیم که چرا در وهله اول بهینهسازی این فرآیندها بسیار مهم است:

بهبود مستمر روشهای ناکارآمد کار برای دستیابی به بهرهوری بالاتر را هم در سطح فردی و هم در سطح سازمانی حذف میکند. با تجزیه و تحلیل منظم و کامل فرآیندهای خود، یاد خواهید گرفت که گلوگاهها را سریعتر شناسایی کرده و برطرف کنید، مشکلات آینده را پیشبینی کنید و جریانهای کاری را بر این اساس ساده کنید. علاوه بر این، شما میتوانید محصولات خود را سریعتر به بازار عرضه کنید! و حتی ممکن است به شما در بهبود کیفیت محصول کمک کند. آزمایش کامل همچنین بر سایر ویژگیهای کلیدی محصول مانند عملکرد، طول عمر، کاربرپسندی و ایمنی تأثیر میگذارد.

همه این مزایا را با هم اضافه کنید و به احتمال زیاد به رضایت مشتری و سطوح وفاداری، گردش مالی و سودآوری بالاتری نیز دست خواهید یافت. از این گذشته، مشتریان راضی خریدهای تکراری بیشتری انجام میدهند! برعکس، فرآیندهای تولید ناکارآمد برای روحیه کارکنان مضر است، زیرا هیچ چیز بهاندازه خنثیکردن کار سخت شما توسط جریانهای کاری ناموفق و ناکارآمد، خستهکننده و آزاردهنده نیست.

هنگامی که فرآیندهای تولید خود را بهبود میبخشید و استانداردهای کاری و رویههای عملیاتی بالاتر از حد متوسط را اتخاذ میکنید، اغلب مزیت رقابتی به دست خواهید آورد و به سازمان خود کمک میکنید تا از سایرین متمایز شود.

نکات طلایی نوسازی خطوط تولید صنعتی

1. گردش کار فعلی خود را تجزیه و تحلیل کنید.

فقط در صورتی میتوانید از A به B بروید که بدانید A باید از کجا شروع کنید. از سه منظر به گردش کار خود نگاهی دقیق بیندازید.

- پرسنل – آیا افراد مناسب با مهارتهای مناسب در مکان مناسب در زمان مناسب هستند؟ آیا اهداف از نوع SMART را برای فرآیندهای تولید خود به وضوح تعریف کردهاید – آیا آنها خاص، قابل اندازه گیری، قابل تخصیص، واقع بینانه و مرتبط با زمان هستند؟

- فرآیندها – آخرین بار چه زمانی فرآیندهای خود را ترسیم و ارزیابی کردید؟ تنگناها و موانع کجاست؟

- ابزار و فناوری – آیا همه ماشین آلات و تجهیزات شما در شرایط خوبی هستند؟ آیا از مرتبط ترین فناوری برای برآوردن نیازهای حیاتی تجارت خود استفاده میکنید؟ و چگونه به راحتی میتوانید فرآیندهای تولید خود را تغییر دهید؟

2. فرآیندها و فناوریهای خود را مدرن کنید.

هنگامی که گردش کار فعلی خود را ترسیم کردید، وقت آن است که تعیین کنید آیا باید فرآیندها و فناوریهای خود را مدرن کنید یا بهبود ببخشید.

- آیا میتوانید فرآیندهای خاصی را خودکار کنید؟

- آیا میتوانید از نرم افزار جدید برای بهبود برنامه ریزی، کنترل موجودی یا نظارت استفاده کنید؟

- آیا میتوانید تجهیزات و ماشین آلات خود را جایگزین یا ارتقا دهید؟

- اگر در فکر استفاده از فناوریها یا تجهیزات جدید هستید، فراموش نکنید که در طولانی مدت به «هزینه کل مالکیت» (TCO) نگاه کنید – آیا یک تغییر واقعاً TCO شما را کاهش میدهد؟

3. به نگهداری برنامه ریزی شده توجه ویژهای داشته باشید.

یکی از دلایل اصلی عملکرد ضعیف فرآیندهای تولید، عدم نگهداری برنامه ریزی شده است. بی توجهی به تعمیر و نگهداری برای کسب و کار شما فاجعه بار است زیرا تعمیر ماشین آلات خراب یا فرسوده بسیار بیشتر از یک تعطیلی کوتاه تولید برای انجام تعمیر و نگهداری هزینه دارد.

شما میتوانید با انجام اقداماتی که در زیر لیست کردهایم، برنامه تعمیر و نگهداری برنامهریزی شده خود را تقویت کنید:

- همه اپراتورها و تکنسینهای تعمیر و نگهداری خود را به خوبی آموزش دهید تا در صورت بروز مشکل بتوانند سریع و موثر پاسخ دهند.

- برای تعمیر و نگهداری برنامه ریزی شده خود، تاریخها و زمانهای ثابتی را در فواصل زمانی معین تنظیم کنید.

- برای تعیین بهترین زمانها برای برنامهریزی تعمیرات برنامهریزیشدهتان، پرسنل فروشگاه را از نزدیک مشاهده کنید و به آنها گوش دهید – تجربه عملی و روزمره آنها در این زمینه ارزشمند است.

- تعمیر و نگهداری را برای مدت طولانی به تعویق نیندازید – هر چه بیشتر صبر کنید، مشکلات پنهان بدتر میشوند.

4. کارکنان خود را آموزش دهید.

هنگامی که فرآیندهای تولید خود را بهینه میکنید، فراموش نکنید که کارکنان خود را به سرعت بروز کنید. هرچه آنها بهتر بتوانند با ماشین آلات و تجهیزات شما کار کرده و از آنها نگهداری کنند، احتمال توقف ناگهانی تولید کمتر است. به پرسنل خود فرصت یادگیری مهارتهای جدید و برنامه ریزی جلسات آموزشی را هر زمان که تجهیزات جدیدی را نصب میکنید، ارائه دهید. نیاز به دورههای تجدید یا بازآموزی را از نزدیک پیگیری کنید.

5. محل کار خود را مرتب و منظم نگه دارید.

یک محل کار مرتب و منظم یک پیش شرط مهم برای فرآیندهای تولید بهینه است. هر آشفتگی و همچنین قطعات یدکی و ابزار بلااستفادهای را که در اطراف رها کرده اید، مرتب کنید. ایستگاههای کاری را تا حد امکان کارآمد بچینید تا ابزارها به راحتی پیدا شوند و در دسترس باشند. سعی کنید تا حد امکان فاصله بین ماشین آلات و ابزار ضروری را به حداقل برسانید.

6. به خوبی انبار کنید.

این در مورد یافتن تعادل بین موجودی بسیار کم و بیش از حد است! مطمئن شوید که دقیقا میدانید چه چیزی در انبار دارید و کجاست. اما راه حل چیست؟ از نرمافزار مدرنی استفاده کنید که سطوح موجودی را ردیابی میکند، نیازهای مواد را پیشبینی میکند، و زمانی که مقدار زیادی یا خیلی کم دارید بهطور خودکار به شما اطلاع میدهد.

حتما بخوانید:

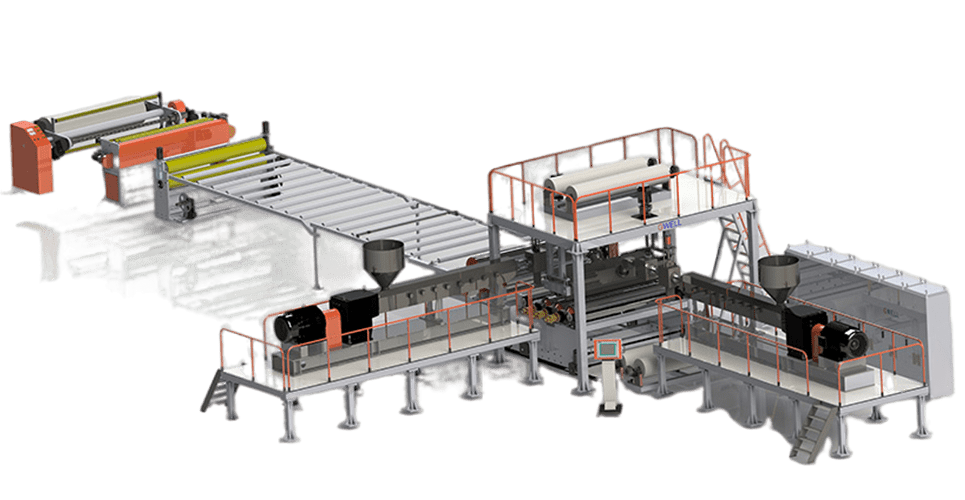

خودکارسازی یا اتوماسیون (Automation) خط تولید

استراتژیهایی برای نوسازی خطوط تولید صنعتی

شما میتوانید یکی از چندین استراتژی را برای کمک به بهبود فرآیندهای تولید خود اتخاذ کنید. ما چهار استراتژی از این قبیل را مورد بحث قرار خواهیم داد: بهبود مستمر، پشتیبانی عملکرد، برنامه ریزی نیروی کار و آموزش در صنعت.

7. بهبود مستمر

بهبود مستمر، با نام مستعار کایزن، یکی از ارکان روش ناب است. هدف آن بهبود بهرهوری، کیفیت، هزینهها و زمانهای چرخش بهتدریج و بهطور مکرر، بهجای تغییر یکباره و در مقیاس بزرگ است. علاوه بر این، بهبود مستمر نشان میدهد که بهینهسازی فرآیندها بیپایان است و برای ایجاد این تغییرات و بهبودهای تکراری به خود کارکنان متکی است. به همین دلیل است که ارائه آموزش و مربیگری، به عنوان مثال در قالب آموزش در حین کار، مهم است.

بهبود مستمر شامل سه مرحله اصلی است:

- پیشنهادات را جمع آوری کنید – مشکلات را شناسایی و خلاصه کنید.

- پیشنهادات را اجرا کنید – مشکلات شناسایی شده در بالا را با استفاده از پیشنهادات جمع آوری شده حل کنید.

- نظارت کنید و یاد بگیرید – ارزیابی کنید که بهبودها چقدر موثر بودهاند.

(این همچنین به شما امکان میدهد تعیین کنید که کدام پیشنهادها برای بهبود کار هستند و آیا تیمها با سرعتهای مختلف یا درجات مختلف پیشرفت میکنند.)

8. پشتیبانی از عملکرد

پشتیبانی عملکرد روشی برای بهبود فرآیندهای تولید بر اساس یادگیری عملی است. این شامل ایجاد “لحظههای یادگیری” متناسب با نیازهای عملی کارکنان در طبقه مغازه است. پشتیبانی عملکرد شامل پنج لحظه یادگیری است:

- جدید – نیاز به یادگیری چیزی جدید یا کسب مهارتهای جدید

- بیشتر – نیاز به یادگیری بیشتر در مورد یک موضوع خاص یا روش کار

- تمرین – نیاز به عملی کردن اطلاعات، مهارتها یا رویههای خاص

- تغییر – نیاز به در جریان ماندن از تغییرات

- حل کردن – نیاز به غلبه بر مشکلات و حل آن

9. برنامه ریزی نیروی کار

برنامه ریزی نیروی کار، اولویتها و الزامات یک سازمان را با پرسنل موجود آن هماهنگ میکند. در درجه اول به عواملی مانند موارد زیر میپردازد:

- دامنه – آیا در حال حاضر فرصتهای شغلی زیادی دارید؟

- ترکیب – آیا ترکیبی از مهارتهایی که امروز و فردا در خانه به آن نیاز دارید دارید؟

- هزینهها – آیا تعادل سالمی بین هزینههای نیروی کار و نیازهای سازمان خود دارید؟

- انعطاف پذیری – آیا نیروی کار شما به اندازه کافی چابک و انعطاف پذیر است تا به شرایط متغیر بازار پاسخ دهد؟

برنامه ریزی نیروی کار بهینه سازی هزینههای عملیاتی را آسان تر میکند، کنترل بیشتری بر جابجایی کارکنان به شما میدهد، شکافهای مهارتی بالقوه را مشخص میکند و به شما کمک میکند برنامههای آموزشی و آموزشی درستی را ایجاد کنید.

10. آموزش در صنعت

آموزش در صنعت (TWI) در ایالات متحده آمریکا در وزارت جنگ ایالات متحده به عنوان بخشی از تلاش جنگ (1940-1945) آغاز شد. هدف آن حفاظت از ارائه خدمات به بخشهای صنعت حیاتی برای تلاش جنگ بود که پرسنل خود را به نیروهای مسلح از دست داده بودند. به دلیل جنگ کمبود شدید پرسنل ماهر وجود داشت و نیاز شدید به آموزش سریع و مقرون بصرفه کارکنان جدید وجود داشت. TWI موفقیت بزرگی را نشان داد و پس از جنگ، در سراسر جهان گسترش یافت تا به بسیاری از سازمانها کمک کند که به دنبال بهینهسازی فرآیندهای تولید خود هستند.

روش TWI فرآیندهای کاری را در چارچوبی متشکل از چهار ماژول استاندارد میکند: آموزش کار، روشهای شغلی، روابط شغلی و توسعه برنامه. این به کارکنان جدید امکان میدهد زودتر کارآمد شوند. علاوه بر این، TWI همچنین بینش بیشتری نسبت به بهبودهای عملیاتی و مرتبط با فرآیند به شما ارائه میدهد.

حتما بخوانید:

اینترنت اشیاء (IOT) چیست؟ کاربرد آن

برترین برندهای تجهیزات اتوماسیون صنعتی

نکات دیگر برای نوسازی خطوط تولید صنعتی

1) برای تشخیص عیب به انتهای خط تولید اعتماد نکنید.

هرچه سریعتر عیب را تشخیص دهید، و هر چه به نقطه مبدا نزدیکتر باشد، پرداختن به آن هزینه کمتری دارد و باعث اختلال کمتری برای خط تولید میشود. در حالی که آزمایش پایان خطوط تولید نقش خوبی در تأیید عملکرد قابل اعتماد یک مجموعه کامل دارد، تکیه بر آزمایش EOL به تنهایی میتواند پرهزینه، پیچیده و اغلب مشکل ساز باشد، اگر تنها فرآیند شما برای تشخیص نقص باشد.

اگر مشکلی در این مرحله بروز کند، تنها راه چاره ممکن است یک تخریب پرهزینه برای ردیابی علت اصلی تنها با حدس و گمان آموزشدیده برای هدایت فرآیند باشد. در همین حال، خط تولید ممکن است بیکار بماند در حالیکه شما سعی میکنید علت را شناسایی کنید تا محصول دیگر شما تحت تأثیر همان مشکل قرار نگیرد: کاهش تولید و تأثیرگذاری بر قیمت نهایی شما.

2) گزینههای خود را قبل از سفارش و تعویض کل سیستم خود در نظر بگیرید.

بسیاری از تولیدکنندگان در مورد بهروزرسانیهای فرآیند خود مردد هستند، زیرا آنها در نظر دارند یک سیستم سازمانی بزرگ و پیچیده را پیادهسازی کنند. اما وقتی نوبت به استقرار فناوریهای مدرن IIoT/I4.0 میرسد، چرخه استقرار نباید عظیم و پیچیده باشد. در واقع، میتوان آن را بر حسب ساعت اندازه گیری کرد که با گامهای کوچک و قابل کنترل به جای جهشهای غول پیکر مشخص میشود.

با فناوریهای مدولار و افزودنی امروزی، نصب قابلیت جمعآوری و تجزیه و تحلیل دادهها بر روی فرآیندها یا ایستگاههای مشکلساز نسبتاً آسان است و از آن میتوان بینش ارزشمندی برای بهبود خط شما تقریباً بلافاصله بدست آورد. هنگامی که ارزش چنین سرمایه گذاری را در یک ایستگاه ثابت کردید، گسترش استقرار در خط تولید یا کل کارخانه آسان است.

3) مطمئن شوید که ایستگاههای حیاتی شما برای موفقیت تنظیم شدهاند.

بسیاری از تولیدکنندگان متوجه میشوند که مشکلات تولید بالادست اغلب در ایستگاه تست نشتی با علامت خطر مشخص میشوند، به شرطی که آزمایش شما دقیق و قابل اعتماد باشد. استفاده مؤثرتر از دادهها برای بهبود قابلیت اطمینان و کارایی هر فرآیند و ایستگاه آزمایشی در خط، بخشی از IIoT/I4.0 است. تست نشتی یک کاندیدای عالی برای این موضوع است، با توجه به اینکه انجام درست تست حتی در شرایط ایده آل چقدر چالش برانگیز است.

سنسورهای دیجیتال مدرن و لوازم الکترونیکی، همراه با آخرین تجزیه و تحلیل داده ها، تنها بخشی از پاسخ هستند. علیرغم این عصر دیجیتال، تست نشت بهتر با مهندسی مکانیک آغاز میشود – داشتن اتصالات و اتصالات و فشار تست مناسب.

حتما بخوانید:

مهمترین روش های افزایش بهره وری تولید

4) از دادههای موجود در خط تولید خود هوشمندانه استفاده کنید.

گاهی اوقات مکالمه در مورد IIoT/I4.0 به سطحی که میتواند برای سازندگان مفیدترین باشد، یعنی دادههای تولید قطعه، نمیرسد. این دادههایی است که توسط بخشی از تولید از هر فرآیند و آزمایش ایجاد میشود. تولیدکنندگان در انبوهی از آن غرق شدهاند، اما بسیاری هنوز کاربرد آن را درک نکردهاند و از آن بهرهمند نشدهاند.

با جمعآوری دادهها از طریق امضاهای فرآیند دیجیتال از هر چرخه، درک عمیقتری از فرآیند تولید قطعه شما را ممکن میسازد. امضای فرآیند دیجیتال نمایشی بصری از هر چیزی است که در هر میلی ثانیه از آن عملیات تولید در یک قطعه خاص اتفاق افتاده است.

هر ترکیبی از یک بخش و یک فرآیند منحصر بفرد است و زمانی که یک فرآیند یا یک چرخه آزمایش در پارامترهای قابل قبول خود کامل شود، امضا قابل تکرار و سازگار است. امضایی که با هنجار تعیین شده مطابقت نداشته باشد نشان دهنده یک فرآیند معیوب و یک قطعه معیوب است.

5) حدس و گمان را با دادههای خود حذف کنید.

تجزیه و تحلیل امضای فرآیند از بسیاری جهات به بهبود کارایی، کیفیت و بازده خط شما کمک میکند. دو مثال عالی این است که چگونه میتوان از آنها برای سرعت بخشیدن به سرعت تعیین محدودیتهای مناسب برای تستهای خود استفاده کرد و چگونه میتوان از آنها برای انجام تجزیه و تحلیل دادههای گسترده تر و دقیق تر برای بهبود مستمر استفاده کرد.

حتما بخوانید:

نرم افزار WinCC چیست؟ کاربرد آن

8 نکته طلایی فرآیندهای اتوماسیون صنعتی

جمع بندی

در مقاله امروز سپیانی به بروزرسانی و نوسازی خطوط تولید صنعتی پرداختیم و نکات طلایی برای رسیدن به این هدف را مرور کردیم. چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با بروزرسانی و نوسازی خطوط تولید صنعتی دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای ذکر شده و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه ما مراجعه کنید. جهت کسب اطلاعات بیشتر همین الان از طریق واتساپ و فرم درخواست مشاوره با ما در تماس باشید.