روش های افزایش بهره وری تولید:

رویههای عملیاتی استاندارد (SOP) اغلب از شرکتی به شرکت دیگر متفاوت است. با این حال، یک هدف کلی در سراسر صنایع یکسان است: دستیابی به افزایش بهره وری تولید. SOPها از افزایش بهره وری تولید پشتیبانی میکنند زیرا زنجیره تامین قوی، مشتریان خوشحال و کارکنان ایمن را به همراه دارند.

مدیران استثنایی بطور مداوم در تلاش برای دستیابی به افزایش بهره وری تولید بدون قربانی کردن استانداردهای با کیفیت هستند. البته آنها همیشه به اهداف خود نمیرسند. همانطور که توسط Carpedia گزارش شده است، اکثر شرکتها 50 درصد از نیروی کار و منابع تجهیزات خود را هدر میدهند. عوامل متعددی میتوانند و میتوانند بر کارایی تولید سازمانی برای شرکتهای بزرگ و کسب و کارهای کوچک بطور یکسان تأثیر بگذارند. با مقاله امروز سپیانی همراه باشید تا نکاتی را در مورد اینکه چگونه مدیران میتوانند به مهمترین روش های افزایش بهره وری تولید برسند را ببینید. قبل از شروع، اجازه دهید تعریف فنی بهره وری تولید را مرور کنیم.

حتما بخوانید:

صفر تا 100 راه اندازی خط تولید

انواع نرم افزار های مدیریت تولید

راه اندازی انواع خطوط تولید صنعتی

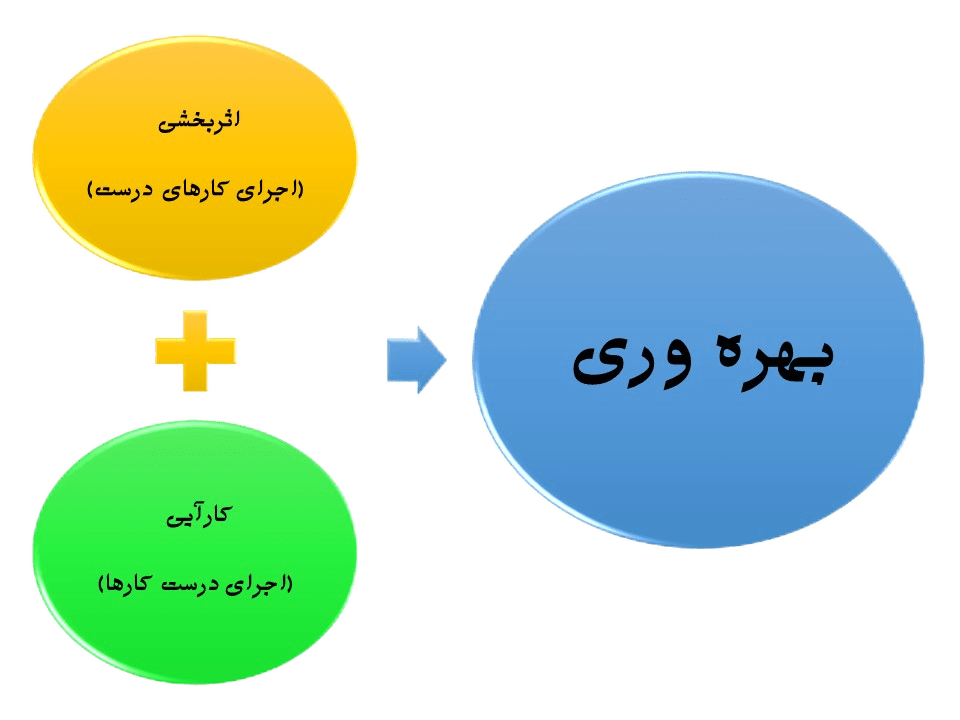

بهره وری تولید چیست؟

Investopedia کارایی تولید (همچنین بعنوان کارایی تولیدی شناخته میشود) را به شرح زیر تعریف میکند:

بهره وری تولید یک اصطلاح اقتصادی است که سطحی را توصیف میکند که در آن یک اقتصاد یا واحد تجاری دیگر نمیتواند مقادیر بیشتری از کالا را بدون کاهش سطح تولید محصول دیگر تولید کند. در اقتصاد یک سازمان زمانی به اوج کارایی تولید خود میرسد که از نظر اقتصادی نتواند بدون کاهش سطح تولید، یک کالای بیشتری تولید کند. بعبارت دیگر، یک شرکت زمانی به حداکثر بهره وری تولید میرسد که یک تیم بدون اتلاف زمان، پول یا سایر منابع محدود تا آنجایی که ممکن است خروجی تولید کند.

بهره وری تولید اغلب بر حسب اثربخشی کلی تجهیزات (OEE) اندازهگیری میشود. OEE یک شاخص کلیدی عملکرد و معیار “بهترین شیوه” است که درصد زمان تولید برنامهریزی شده را که واقعاً مولد است مشخص میکند. امتیاز OEE 100 درصد نشاندهنده یک خط تولید کامل است که تنها قطعات خوب را در سریعترین زمان ممکن و با توقف صفر تولید میکند. تسهیلات از OEE به عنوان معیار و مبنای کارایی تولید استفاده میکنند.

این معیار هنگام مقایسه عملکرد یک دارایی خاص با استانداردهای صنعت، داراییهای مشابه داخلی یا خروجی خود در برنامههای نوبت کاری مختلف، به یک معیار تبدیل میشود. از طرف دیگر، OEE هنگام ردیابی پیشرفت در طول زمان برای حذف ضایعات تولید به یک خط پایه تبدیل میشود. تولیدکنندگان در سطح جهانی به امتیاز OEE 85 درصدی دست مییابند، در حالی که تولیدکنندگان متوسط معمولاً حدود 60 درصد را کسب میکنند.

حتما بخوانید:

بروزرسانی و نوسازی خطوط تولید صنعتی

مجوزهای لازم برای راه اندازی خطوط تولید صنعتی

چگونه افزایش بهره وری تولید را شاهد باشیم؟

برای شروع بحثهای داخلی در مورد افزایش بهره وری تولید، از مراحل کلی زیر بعنوان نقاط کلیدی استفاده کنید. گامهای مشخصی که برمیدارید منحصر به چالشها، منابع و سیستمهای تولیدی سازمان شما خواهد بود.

مرحله 1:

فرآیندهای کسب و کار خود را بهبود بخشید.

مانند افراد، کسبوکارها در معرض ایجاد عادتهای روزانه هستند که همیشه منجر به موفقیت نمیشوند. شاید زمانی برای سیستم شرکت کافی بود، اما بعید به نظر میرسد که در طول چندین دهه مؤثر بماند. بعنوان مثال، برای سازمانها غیرعادی نیست که بطور دورهای تجهیزات تولید را با «جدیدترین و بهترین» فناوری ارتقا دهند.

با این حال، اگر اعضای تیم دستاوردهای فوری را تجربه کنند، احتمالاً بدون ارزیابی منابع فناوری که از تجهیزات اصلی تولید آنها پشتیبانی میکند، به خودشان ضربه میزنند. همه سازمانها باید برای بررسی فرآیندهای کسب و کار فعلی وقت بگذارند و به دنبال زمینههایی برای بهبود، تعریف مجدد یا سازماندهی مجدد باشند.

نکات کلیدی:

- وضعیت موجود را به چالش بکشید.

- سیستمها و فرآیندهای قدیمی احتمالا ناکارآمد هستند.

- فناوری مورد استفاده در کل عملیات خود را مرور کنید.

مرحله 2:

خط تولید خود را ارزیابی کنید.

در مرحله بعد برای افزایش بهره وری تولید، تمام جنبههای خط تولید خود را ارزیابی کنید. به اندازهگیری توان عملیاتی توجه ویژهای داشته باشید یعنی میانگین تعداد واحدهایی که شرکت شما در یک دوره معین تولید میکند. این اندازه گیری هر مشکلی را که با ماشینهای خاص دارید برجسته میکند.

بهره وری تولید:

یکی دیگر از معیارهای ضروری برای بررسی، استفاده از ظرفیت شما است. این اندازهگیری شامل محاسبه ظرفیت کل بهره وری تولیدی شما در هر کارخانه در هر لحظه است. تجزیه و تحلیل استفاده از ظرفیت به شما این امکان را میدهد که ببینید کدام خطوط تولید با بالاترین بهره وری ممکن کار میکنند.

هر دو معیار دقیقاً نشان میدهند که خرابی تجهیزات چقدر میتواند پرهزینه باشد. بعنوان مثال، فرض کنید نرخ استاندارد خروجی شما 500000 دلار ویجتهایی است که در هر ساعت ساخته میشوند. تفاوت بین یک تکنسین که 15 دقیقه برای تعمیر تسمه نقاله شکسته صرف میکند در مقابل 30 دقیقه بطور ناگهانی بسیار مهم به نظر میرسد. این تفاوت میتواند 125000 دلار برای شرکت شما هزینه داشته باشد.

نکات کلیدی:

- توان عملیاتی را اندازه گیری کنید یعنی میانگین تعداد واحدهایی که میتوانید در یک دوره معین تولید کنید.

- پیگیری استفاده از ظرفیت در یک دوره معین.

- هزینه خرابی تجهیزات خود را درک کرده و اندازهگیری کنید – این “15 دقیقه اضافی” برای تعمیر تجهیزات ممکن است برای سازمان شما هزینه بیشتری داشته باشد.

مرحله 3:

به روز رسانی فناوری

عقب افتادن از فناوری یک واقعیت ناخوشایند زندگی برای مشاغل امروزی است. اگر ابزارهای لازم را برای کارآمدی تیم خود ارائه ندهید، هم مشتریان و هم کارمندان خود را از دست خواهید داد.

در حالیکه فناوری اغلب به سرمایه گذاریهای اولیه هنگفت نیاز دارد، میتواند به شما کمک کند از رقبا جلوتر بمانید. برای مثال، فرض کنید کامپیوترهای اداری شما 5 دقیقه طول میکشد تا بارگیری شوند. این یک تاخیر 5 دقیقهای برای رسیدن اطلاعات جدید به خط تولید شما یا حداقل 22 ساعت تاخیر در سال تنها در آن ماشین و کارمند است!

ما میتوانیم همین استدلال را با هر قطعه تجهیزات وابسته به تولید در عملیات شما بیان کنیم. تمایل شما برای ایجاد این نوع تغییرات نه تنها کارایی عملیاتی را بهبود میبخشد، بلکه میتواند روحیه و حفظ کارکنان را به طرز چشمگیری افزایش دهد. ناگفته نماند، ارتقای فناوری همیشه نباید گران باشد.

نرم افزار سفارش کار|:

ابزارهای همکاری تیمی مانند سیستم مدیریت نگهداری کامپیوتری (CMMS) ارتباطات را بهبود میبخشد، اتوماسیون سفارش کار را ساده میکند و مدیریت دارایی را با هزینههای اسمی ماهانه ساده میکند. در واقع، ارقام ارائه شده توسط عملکرد گزارشدهی پیشرفته نرمافزار، بینش عمیقی را ارائه میکند که اغلب صدها هزار دلار در سال به کاربران صرفهجویی میکند!

نکات کلیدی:

- وضعیت فناوری داخلی سازمان خود را بررسی کنید و ارزیابی کنید که چگونه هر ناکارآمدی ممکن است باعث ایجاد گلوگاه در عملکرد شما شود.

- تکنولوژی مدرن بهترین استعدادها و بهترین مشتریان را جذب میکند.

- نرم افزار مناسب را در نظر بگیرید تا تیم خود را در همان صفحه نگه دارید و فرآیندها را ساده کنید.

حتما بخوانید:

پر سودترین خط تولید صنعتی در ایران

طرح توجیهی اتوماسیون صنعتی خط تولید

راهکارهای کاهش مصرف انرژی کارخانجات

مرحله 4:

گلوگاههای تولید را شناسایی کنید.

گلوگاههای تولید زمانی رخ میدهد که در جایی از خط تولید شما خرابی رخ دهد. بقیه اغلب تصور میکنند که کمبودهای مربوط به ماشین یا تجهیزات باعث ایجاد تنگناها میشود. با این حال، سازمانها پرهزینه ترین تنگناها را در اجزای “انسانی” فرآیندهای خود دارند.

مدیران میتوانند به اشتباه گلوگاههای ماشین محور را بعنوان “خطاهای ماشینی” دسته بندی کنند، زمانی که مقصر واقعی یک برنامه نگهداری پیشگیرانه (PM) ضعیف است. از طرف دیگر زمان پاسخ آهسته یک تکنسین میتواند بطور چشمگیری بر توانایی شما برای برگرداندن کارها به مسیر اصلی تأثیر بگذارد.

از سوی دیگر، برخی از تنگناها صرفا اداری هستند. آیا قبل از اینکه بتوانید ادامه دهید همیشه منتظر تأیید امضا هستید؟ بعنوان مثال، آیا تعویض قطعات ساده نیاز به تاییدیه دارد که باعث خرابی شما شود؟

نکات کلیدی:

- هنگام ارزیابی SOPهای خود به فراتر از تنگناهای تولید نگاه کنید.

- ماشین آلات، افراد و رویهها میتوانند باعث انسداد تولید شوند.

- مسائلی را که کشف میکنید برای شروع مراحل حل مشکل به مدیریت شناسایی و ارائه کنید.

مرحله 5:

پیدا کردن و حذف اسراف

اسراف به اشکال مختلفی رخ میدهد که برخی از آنها همیشه واضح نیستند. بعنوان مثال، تهویه ضعیف و گرمایش/سرمایش معمولاً با چشم غیر مسلح قابل مشاهده نیستند.

علاوه بر این، ضایعات به شکل هزینههای غیرضروری نیروی کار و سوء مدیریت کارگران رخ میدهد که میتواند بطور قابل توجهی بر کارایی تولید تأثیر بگذارد و از هزینه انرژی بدنی هدر رفته انسان غافل نشوید. آیا تیم شما از SOPهایی پیروی میکند که قابل اندازهگیری و بهبود باشند؟

اگر همه اعضای تیم شما رویکرد متفاوتی برای یک کار داشته باشند، ممکن است صدها، و نه هزاران ساعت کاری هر سال صرفاً برای ناکارآمدی گردش کار تلف کنید. استخدام یک شخص ثالث عینی برای ارزیابی بدون جانبداری از استفاده سازمان شما از منابع را در نظر بگیرید.

نکات کلیدی:

- اتلاف همیشه برای اپراتورهای روزمره مشهود نیست.

- رویههای عملیاتی استاندارد میتوانند به اندازهگیری کارایی در تیمهای شما و شناسایی زمینههای بهبود کمک کنند.

- انرژیهای هدر رفته انسانی میتواند هزینههای سرسامآوری را در هر سال در سرتاسر نیروی کار شما به همراه داشته باشد.

مرحله 6:

بازیافت را در نظر بگیرید.

این نکته بسیار ساده است: یک راه آسان برای افزایش بهره وری تولید و کاهش هزینه ها، استفاده مجدد از مواد تولیدی است. اگر یک مرکز مجهز دارید، میتوانید به سرعت زبالهها را برای بازیافت و استفاده مجدد مرتب کنید. هر چیزی که میتوانید دوباره در فرآیند تولید قرار دهید، اعم از باقی مانده یا ضایعات، باید استفاده شود.

نکات کلیدی:

- سیستمی راه اندازی کنید که به شما امکان میدهد زبالهها را مرتب کنید.

- هر چیزی را که میتوانید دوباره وارد فرآیند تولید کنید.

حتما بخوانید: موانع ساخت خط تولید صنعتی

مرحله 7:

سازماندهی کنید.

یک تیم ناسازگار ناکارآمد است. فرآیندهای خود را در سراسر صفحه سازماندهی و استاندارد کنید. از نحوه استفاده از ابزارهای شما در فروشگاه گرفته تا نحوه همکاری تیم شما، هر چیزی که میتواند با یک فرآیند قابل تکرار اجرا شود باید بهینه شود.

هدف خود را تعیین کمیت و سازماندهی هر فرآیندی که شرکت شما در عمل انجام میدهد، تعیین کنید و نه فقط آنهایی که در سطح کارخانه هستند. از خود سوالاتی بپرسید: چگونه دفتر شما به روز رسانیهای تولید را از کف دریافت میکند؟ تیم انبار شما چگونه میداند که محصولات چه زمانی برای ارسال آماده هستند؟ چگونه همه اینها ارتباط برقرار میشود؟

آیا اعضای تیم شما باید صندوق ورودی ایمیل، پیامهای متنی، تماسهای تلفنی، بیسیم و صندوق ورودی کاغذ اداری خود را بررسی کنند تا کاملا در جریان باشند؟ ساده سازی و سازماندهی ارتباطات داخلی شما دارای مزایای ترکیبی است که بلافاصله شروع میشود.

نکات کلیدی:

- اگر فرآیندهای شما استاندارد نباشد، ممکن است سازماندهی نشده باشند.

- فرآیندهای خود را سازماندهی کنید تا بتوانید نتایج را اندازه بگیرید و برای بهبود آنها تلاش کنید.

- سازمانهای موفق ارتباطات را در کمترین کانال ممکن ساده میکنند.

مرحله 8:

فرآیندهای آموزشی خود را بهبود بخشید.

اگر متوجه شدید که کارمندان شما ناکارآمد هستند، احتمالاً تقصیر آنها نیست. کارکنان جدید به طور مستقیم و غیرمستقیم برای رعایت استانداردهای شرکت آموزش میبینند. یعنی چه؟ اگر برای تشریح پروتکلهای کارمندان وقت نگذارید، استخدامیهای جدید با کپی کردن از اطرافیان خود یاد خواهند گرفت.

قبل از ایجاد برنامههای آموزشی لازم، پس از شناسایی شکافها در دانش، مهارتها و فرآیندهای کارکنان، از رویههای عملیاتی استاندارد (SOP) اطمینان حاصل کنید.

نرم افزار مدیریت تعمیر و نگهداری کامپیوتری:

در حالت ایدهآل، میتوانید با استفاده از یک نرمافزار مدرن برای تقویت و اعمال SOPها برای هر کار، اکثر موانع آموزشی را از بین ببرید. مزایای ترکیب این فرآیندها در یک راهحل نرمافزاری این است که هر فرآیند مرتبط میتواند در هر کجای تیم شما در دسترس باشد. مهمتر از همه، به کارکنان خود اجازه دهید تا ایدههای خود را در مورد چگونگی بهبود کارایی اضافه کنند. اگر هر روز کار را انجام دهند، بینشهایی خواهند داشت که هیچ مجری و مشاوری نخواهد داشت!

نکات کلیدی:

- آموزش خود را استاندارد کنید تا بتوانید فرآیندها را اندازه گیری و بهبود بخشید.

- منابع آموزشی SOP در دسترس را برای کارمندان خود فراهم کنید تا به آنها مراجعه کنند.

- از یک راه حل نرم افزاری مدرن برای کمک به ایجاد یک پایگاه دانش برای کارمندان خود استفاده کنید تا به آنها مراجعه کنند.

حتما بخوانید:

هزینه راه اندازی خطوط تولید صنعتی

تجهیزات دست دوم برای خط تولید صنعتی

جمع بندی:

جای تعجب نیست که بازارهای سخت تر، تولیدکنندگان را به کشف همه راهها برای بهبود عملکرد و کاهش هزینهها سوق میدهند. افزایش بهره وری تولید برای این امر اساسی است. خوشبختانه، راهحلهای دیجیتال جدید، شناسایی و بهبود بهرهوری را آسانتر از همیشه کردهاند. با این حال، بعید به نظر میرسد که راه حلها سریع باشد. بهبود واقعی کسب و کار متکی به تلاش مداوم و یک روند مستمر بررسی است. در حالیکه ممکن است چالشی دلهره آور به نظر برسد، اما کلید حفظ سرعت و رقابتی ماندن است و این امر پتانسیل دریافت پاداشهای قابل توجهی را دارد.

چنانچه پس از مطالعه این مقاله سوال یا ابهامی در رابطه با روشهای افزایش بهره وری تولید دارید میتوانید بصورت رایگان از مشاوره متخصصین سپیانی کمک بگیرید. همچنین برای خرید دستگاههای ذکر شده و دیگر تجهیزات لازم و آگاهی از قیمت و مشخصات فنی آنها میتوانید به بخش فروشگاه ما مراجعه کنید. جهت کسب اطلاعات بیشتر همین الان از طریق واتساپ و فرم درخواست مشاوره با ما در تماس باشید.